Le contrôle réception – le contrôle de lots

Cet article décrit les principes du contrôle réception et répond aux questions suivantes :

- qu’est-ce que le contrôle réception ?

- quelles sont les différences avec le SPC ?

- comment optimiser le contrôle réception ?

Qu’est-ce que le Contrôle Réception ?

Le contrôle réception (on parle aussi de contrôle d’entrée ou de contrôle de lots) est l’opération qui permet de statuer sur la validité d’un lot de pièces ou de composants achetés à l’extérieur. Ce lot est-il « conforme » ou non ? Si oui, je le fais entrer au magasin. Sinon, je le refuse et le retourne à mon fournisseur.

Cette opération de contrôle est critique, et d’une importance extrême. Si je refuse un lot de pièces, et que ma production est en flux tendus, je peux déstabiliser mon atelier (pénurie de matière, ou pénurie de composants). Si j’accepte un lot de pièces « non conforme », je vais augmenter mon niveau de non qualité et mes difficultés d’assemblage.

Les répercussions de cette décision sont donc immédiates en production…

Les règles et normes définissant ce type de contrôle sont répertoriées par le vocable « Contrôle Réception », (par exemple normes ISO2859 ou ISO3951).

Quel est le principe du Contrôle Réception ?

Le principe est de valider un lot en contrôlant un échantillon de pièces (on ne veut pas contrôler 100% de l’effectif). En fonction du risque que l’on peut décider de prendre, on va décider du nombre précis de pièces à contrôler (la taille d’échantillon) et des critères d’acceptation (sur mon lot de 1000 pièces, j’en contrôle 20, et s’il y en a 2 ou plus qui ne sont pas conformes, je refuse le lot).

Au niveau pratique, on parle de NQA (Niveau de Qualité Acceptable) ou NQT (Niveau de Qualité Toléré).

Les risques pris sont de deux types :

- accepter à tort un lot qui présenterait trop de pièces non conformes (risque client)

- refuser à tort un lot qui aurait au réel un nombre acceptable de pièces non conformes (risque fournisseur)

Pour une description plus précise des termes et indicateurs, vous pouvez lire l’article « Contrôle réception vs SPC ».

Les différences avec le SPC

On parle de risques (α, β), on parle d’échantillon, on parle de statistique. Les liens avec le SPC (Statistical Process Control ou Maîtrise Statistique des Procédés) sont évidents.

La continuité temporelle des cartes

La différence fondamentale réside dans la continuité temporelle des cartes.

En contrôle d’entrée, on prend des pièces de manière aléatoire dans un lot, et on n’a donc aucune notion temporelle entre elles. On ne sait pas si la pièce A a été fabriquée avant la pièce B.

En suivi SPC, on prend des mesures sur des pièces consécutives, qui se suivent, et qui permettent donc de détecter des dérives ou des décentrages.

L’interprétation des résultats

Une autre différence avec le SPC réside dans l’interprétation des résultats. On est donc obligé de réfléchir et de statuer en constat.

En contrôle réception, à la fin du contrôle de l’échantillon et en fonction des risques et des paramètres pris, on accepte ou on refuse l’intégralité du lot.

En suivi SPC, l’interprétation est dynamique. On modifie les paramètres process permettant d’interagir directement sur la qualité de la production.

Pour en savoir plus, lire l’article « Contrôle réception vs SPC ».

Comment optimiser le contrôle réception ?

En suivant le même parallèle que pour SPC, on peut vouloir optimiser le contrôle réception par différents moyens.

Alléger les contrôles

Avoir des contrôles plus légers (réduits) ou plus sévères (renforcés) suivant l’historique de vos relations avec le fournisseur (plus ou moins bien noté selon la qualité des lots de pièces préalablement livrés)

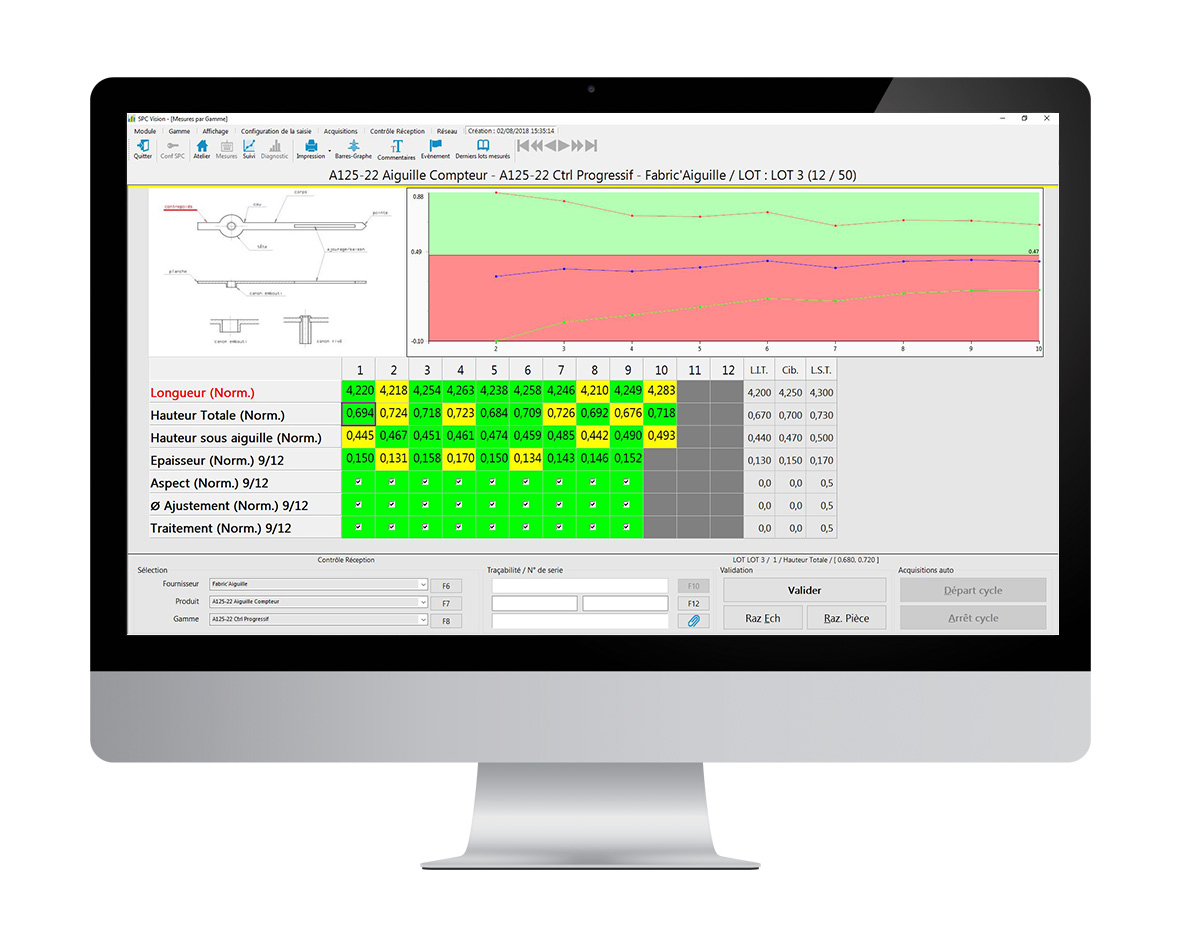

Avec des types d’échantillonnage simple ou progressif

Avoir des types d’échantillonnage permettant de statuer « au plus vite » sur le lot :

- échantillonnage simple, classique : je mesure tout mon échantillon et je statue sur l’intégralité du lot ;

- échantillonnage progressif : je m’arrête dès que je suis certain d’être suffisamment bon (ou mauvais)

Avec des mesures dimensionnelles

Avoir des contrôles avec des mesures dimensionnelles, et pas seulement des « bons » ou « pas bons ».

Toutes ces possibilités d’optimisation sont liées au risque initial que l’on décide de prendre. On peut modifier l’échantillonnage ou les règles d’acceptation tout en assurant statistiquement le même risque en entrée !

Mais le fait d’optimiser ce contrôle peut permettre selon les cas de gagner jusqu’à 50% de temps de contrôle.

Il est primordial d’utiliser un logiciel qui permette de travailler selon les différentes normes (attributs, mesures), les différents plans d’échantillonnage (simple, double, …), ou qui permette de dynamiser à la caractéristique.

Frédéric Henrionnet

CT Infodream

En savoir + sur le logiciel Qualaxy SPC