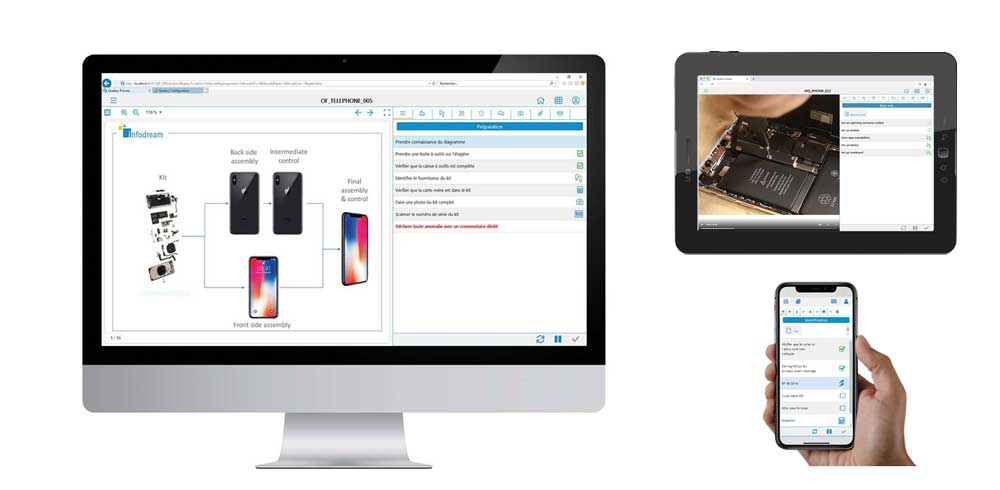

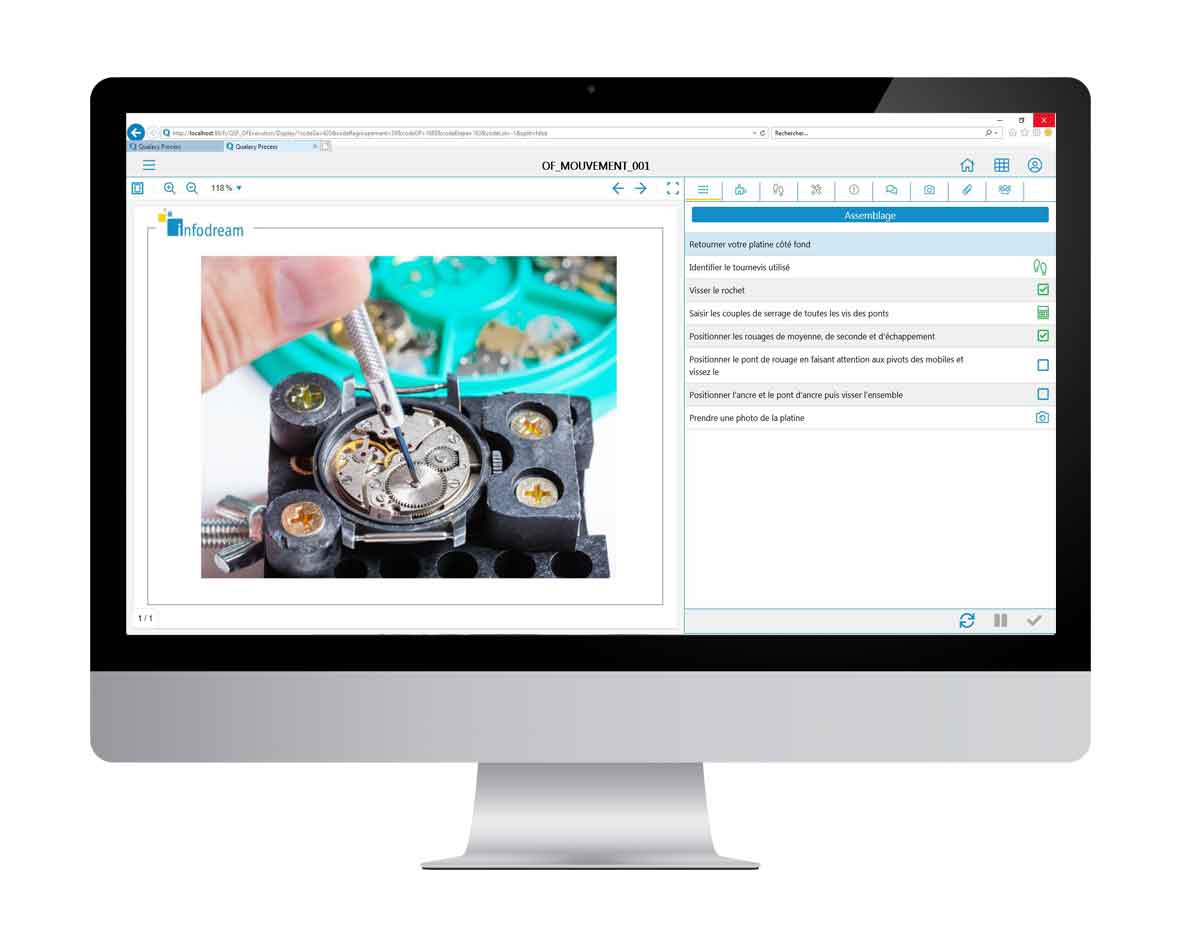

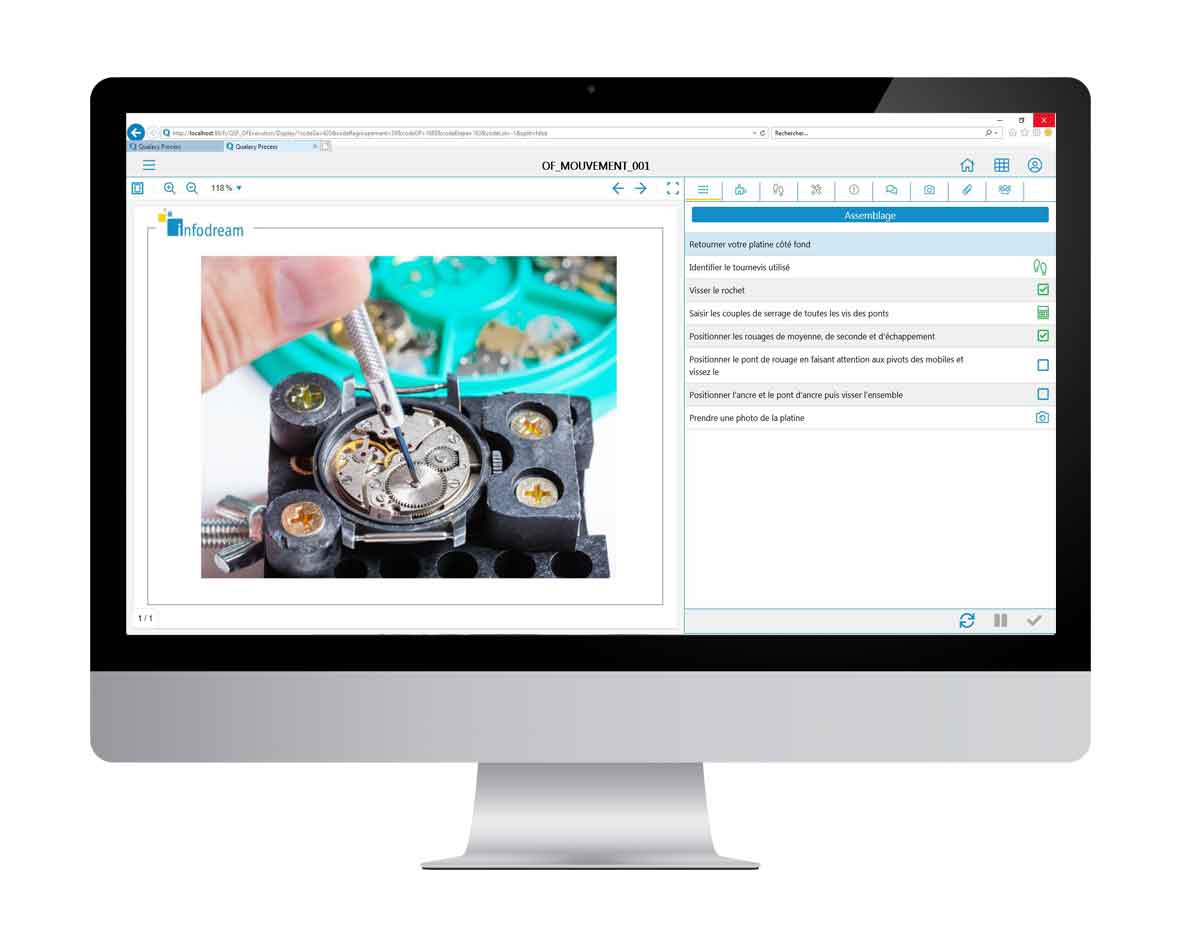

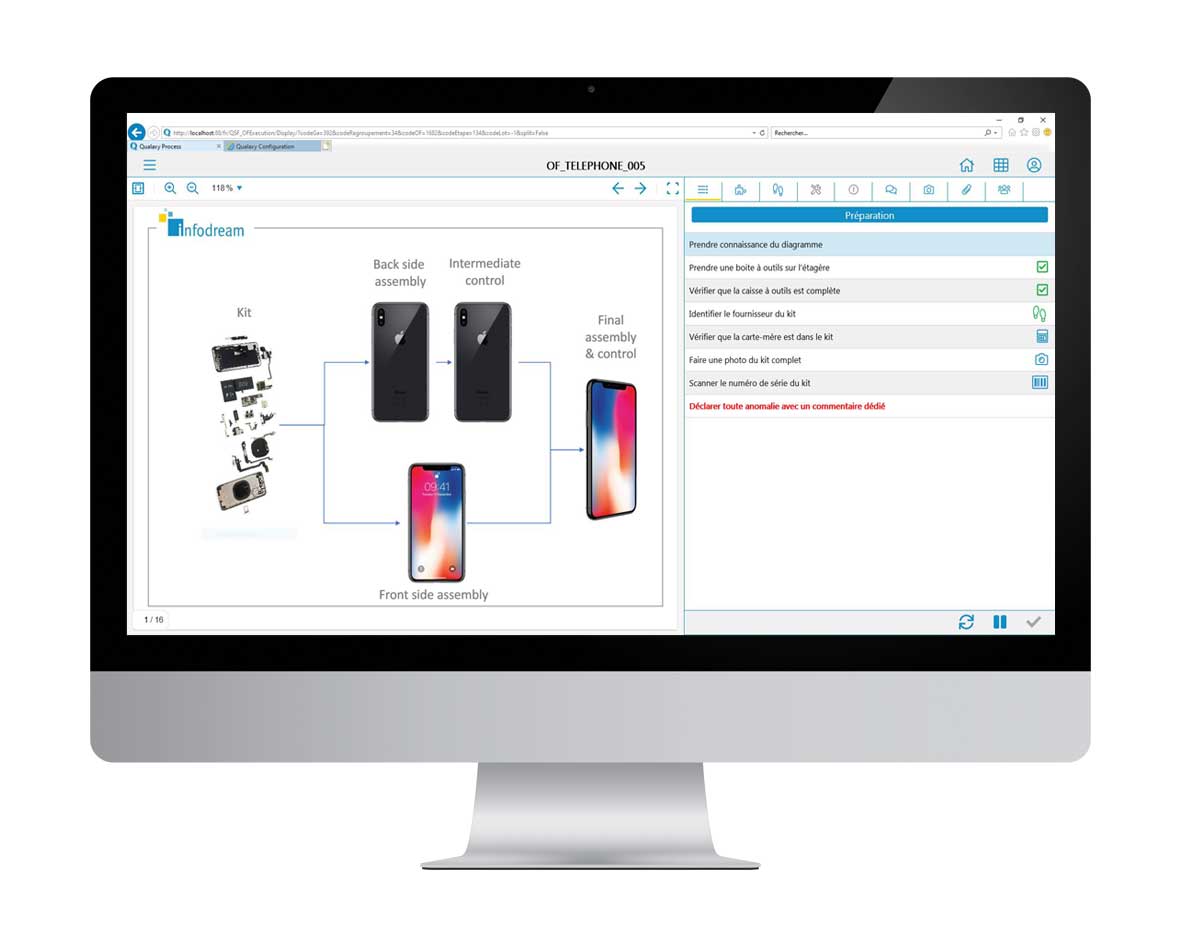

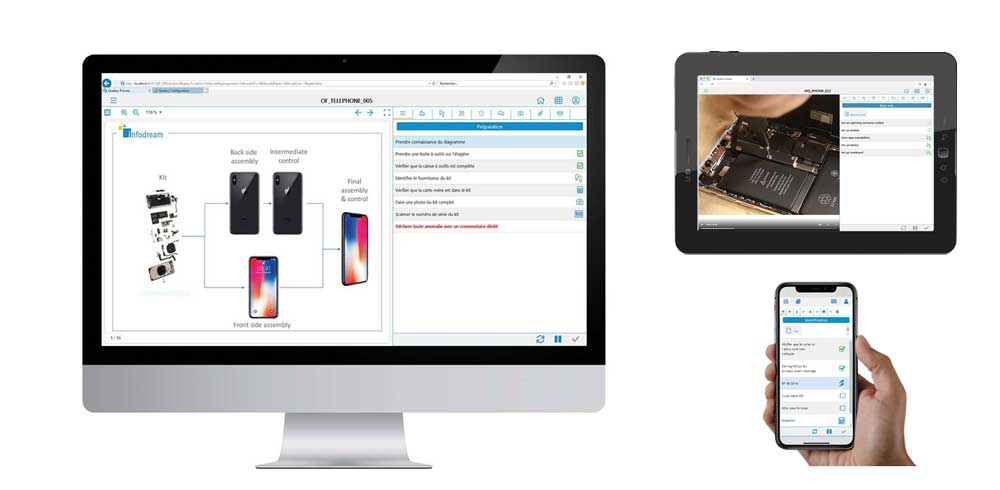

Modes opératoires numériques

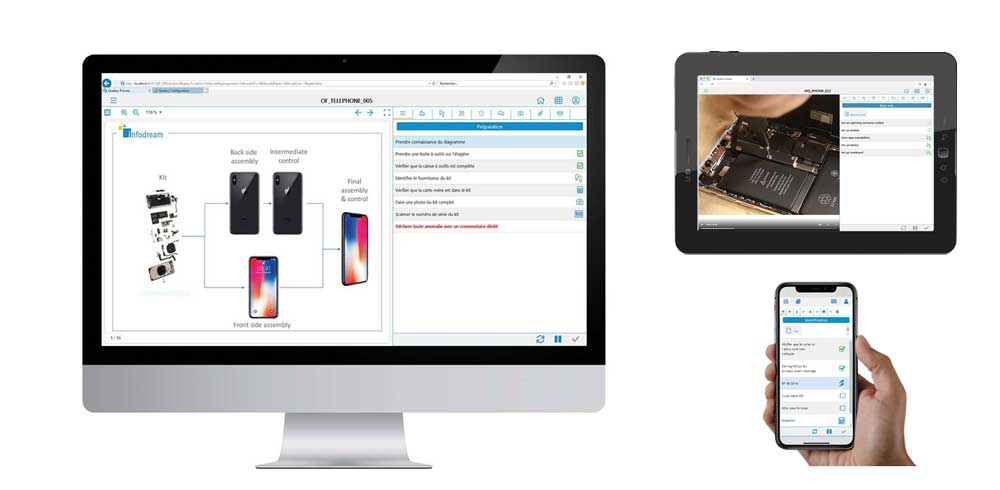

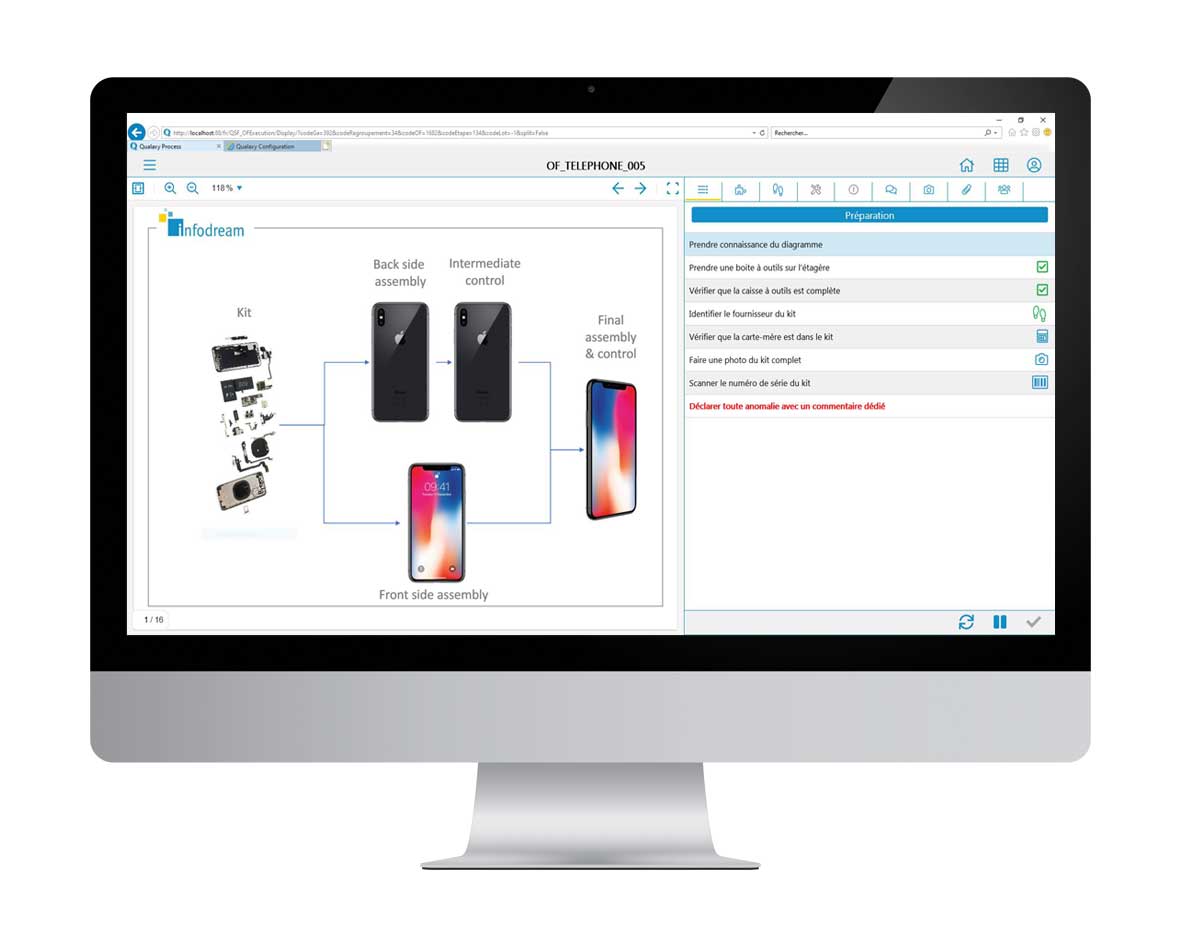

L’atelier zéro papier : vos opérateurs sont guidés par des instructions de travail interactives.

La bonne information au bon moment

Plus d’erreur possible : chaque instruction de travail est illustrée par un document, plan, photo ou vidéo.

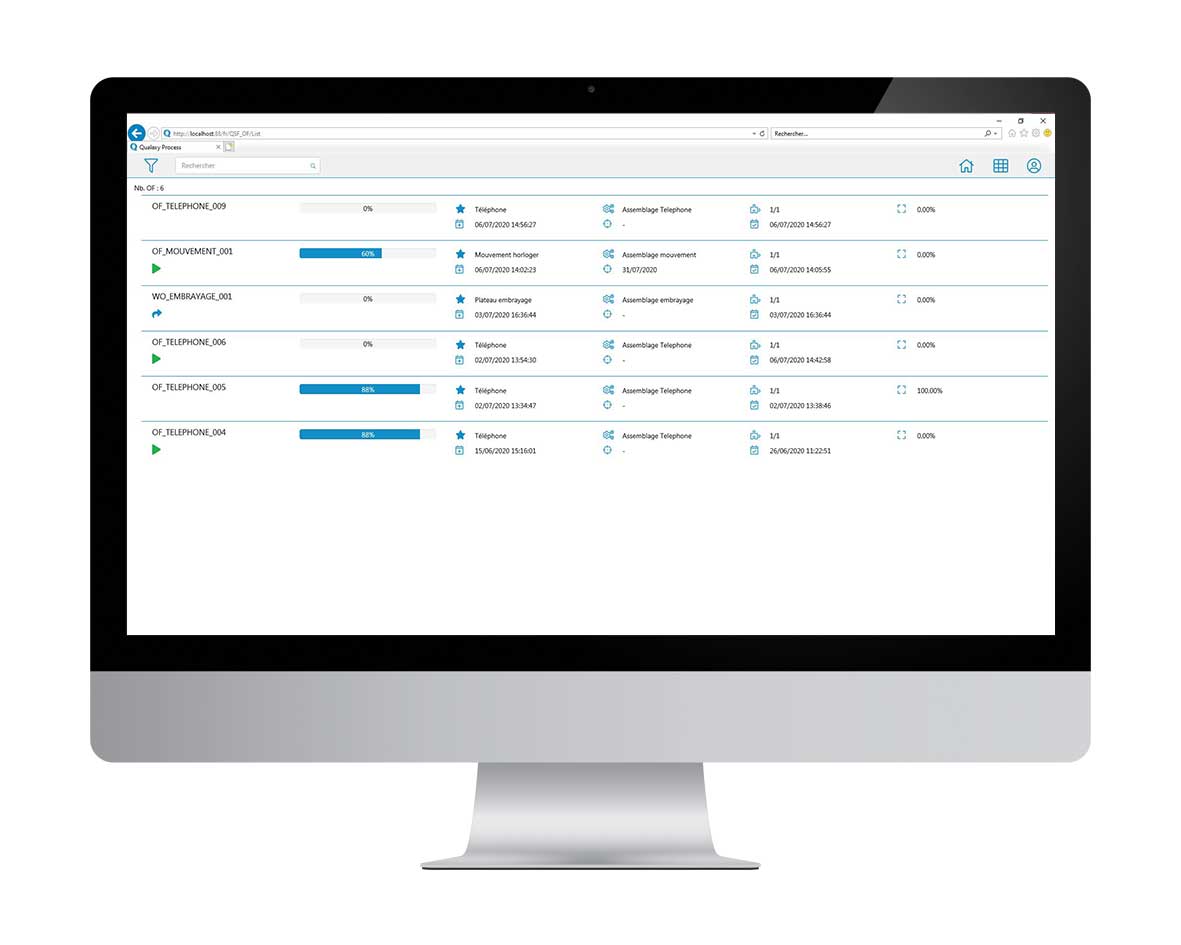

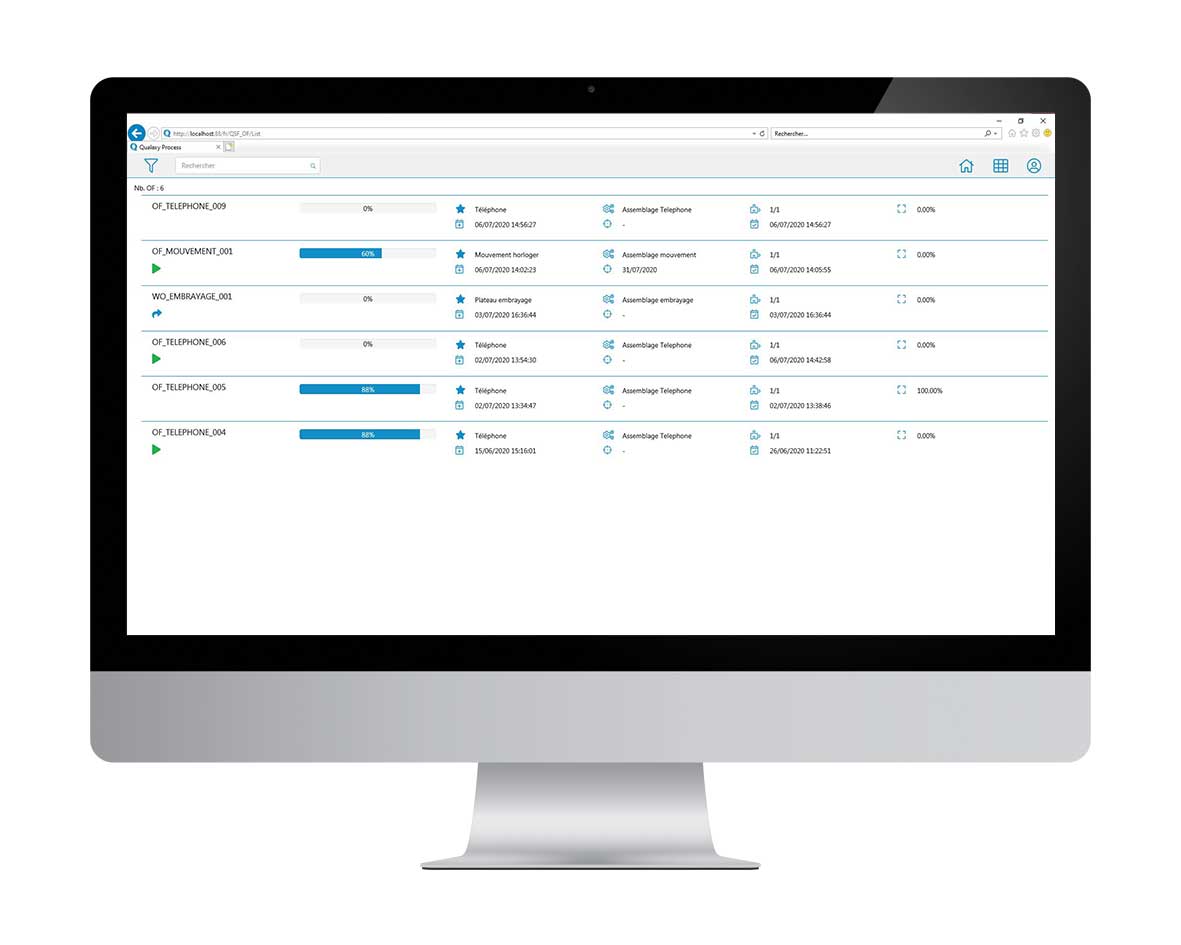

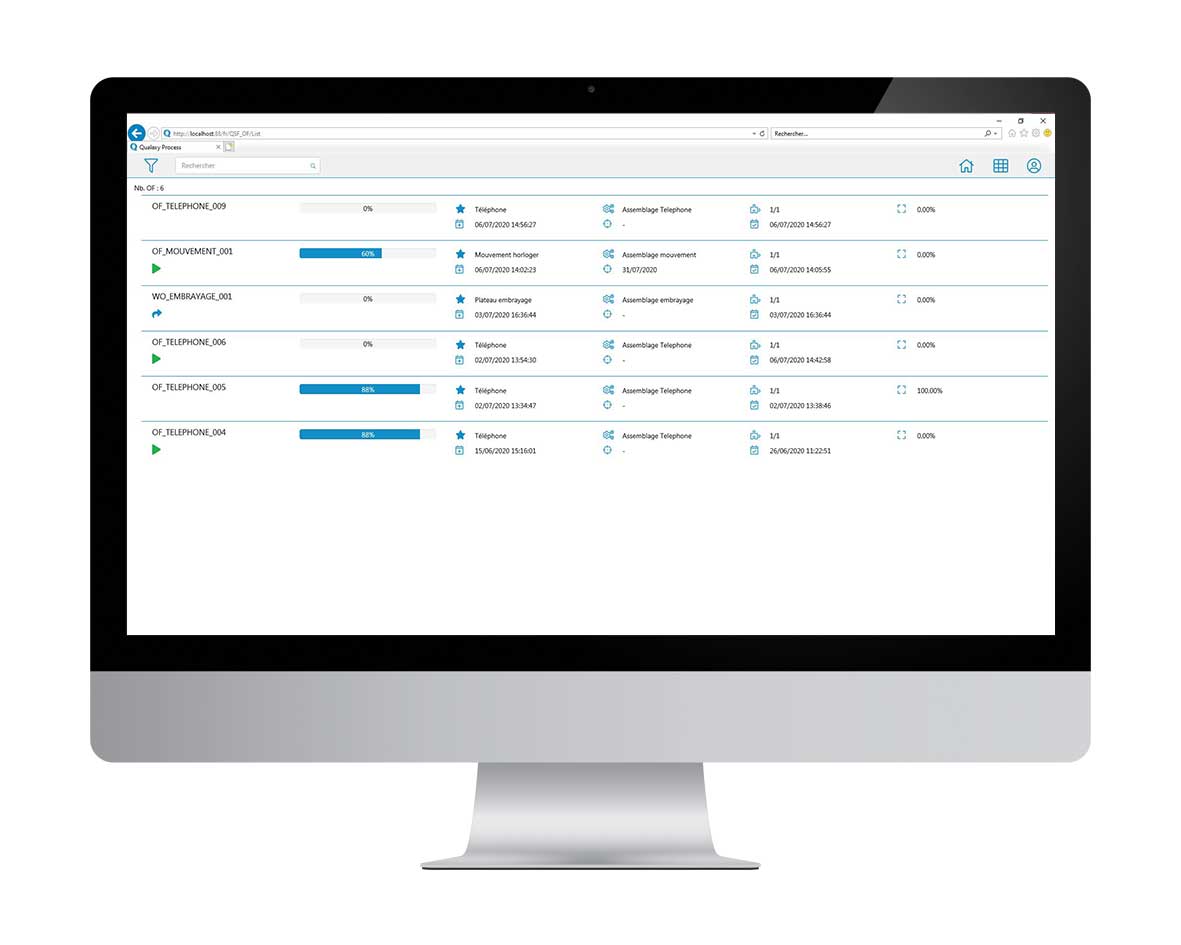

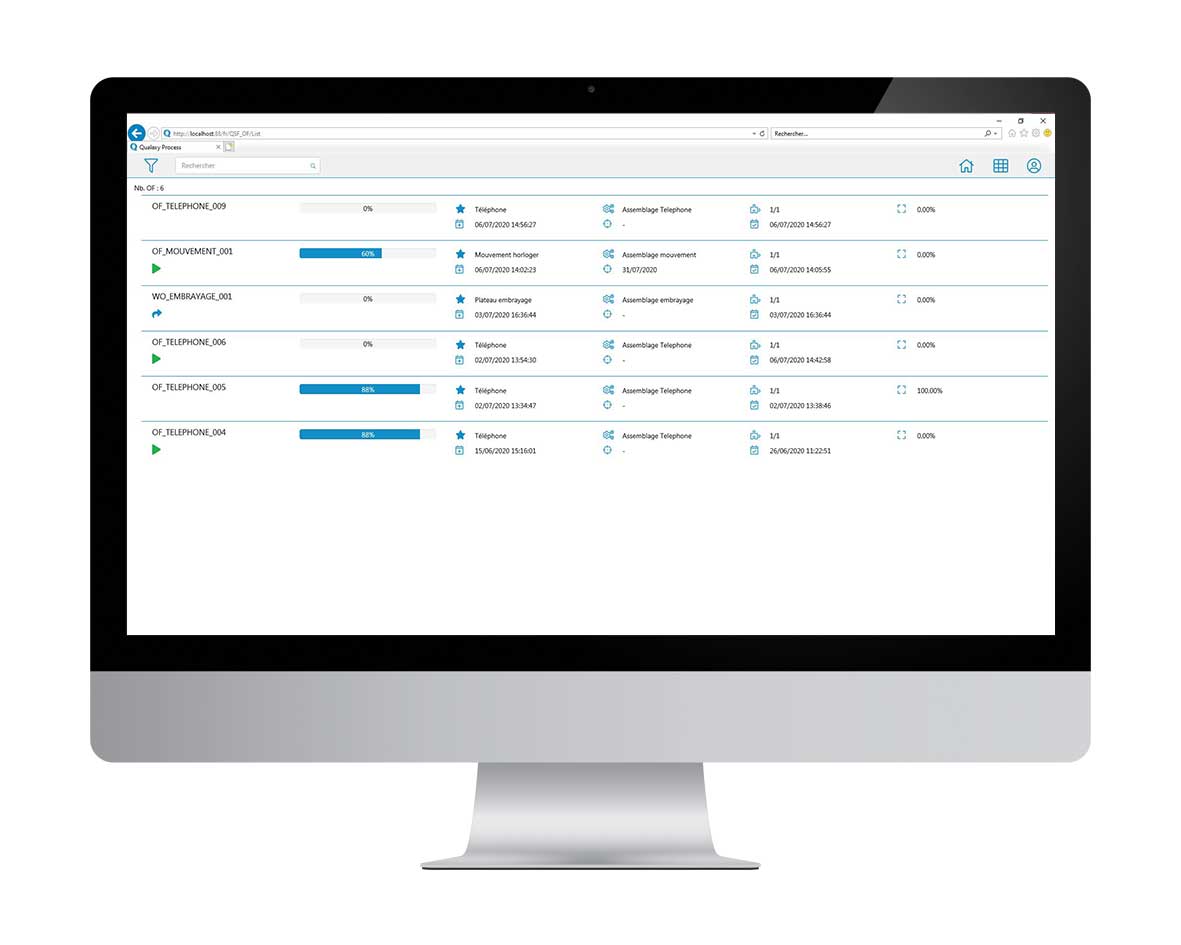

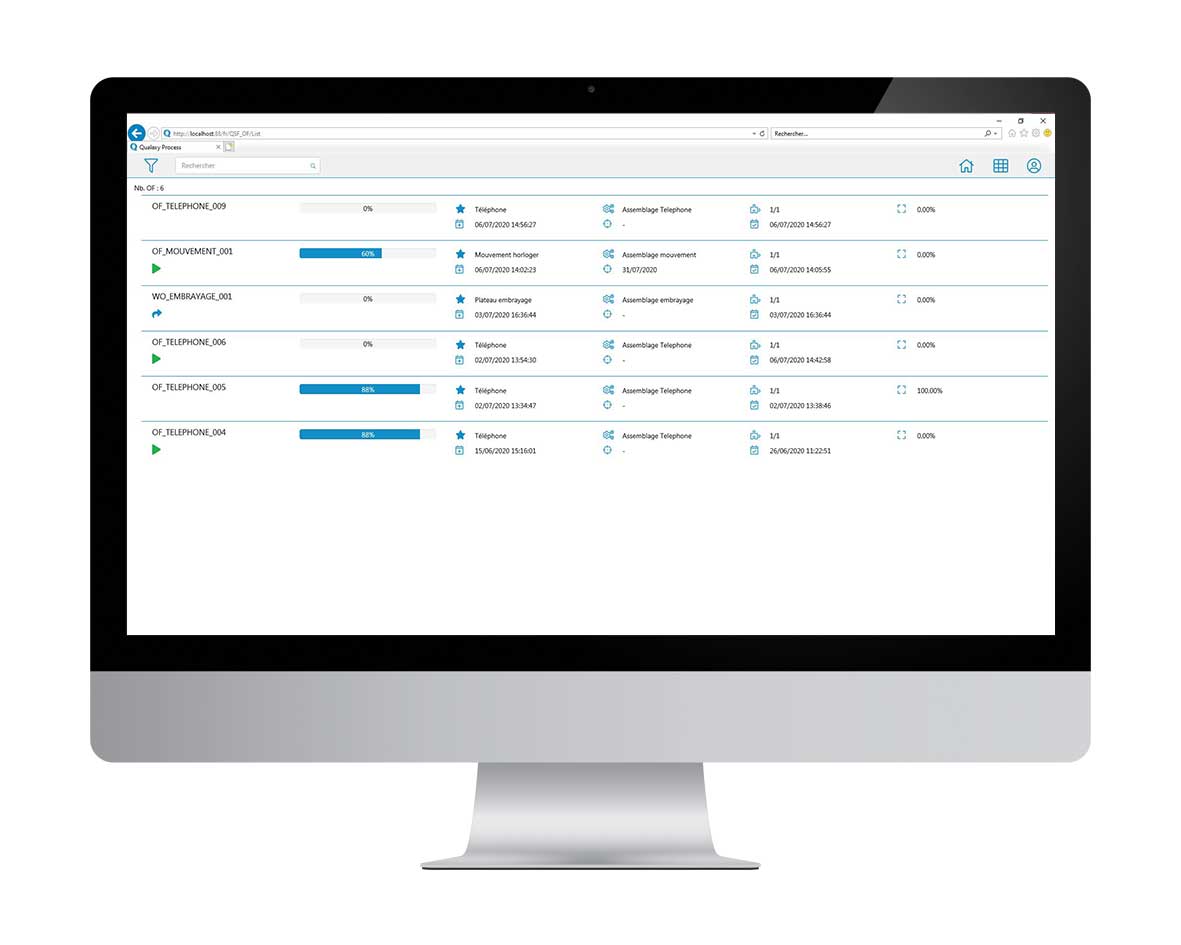

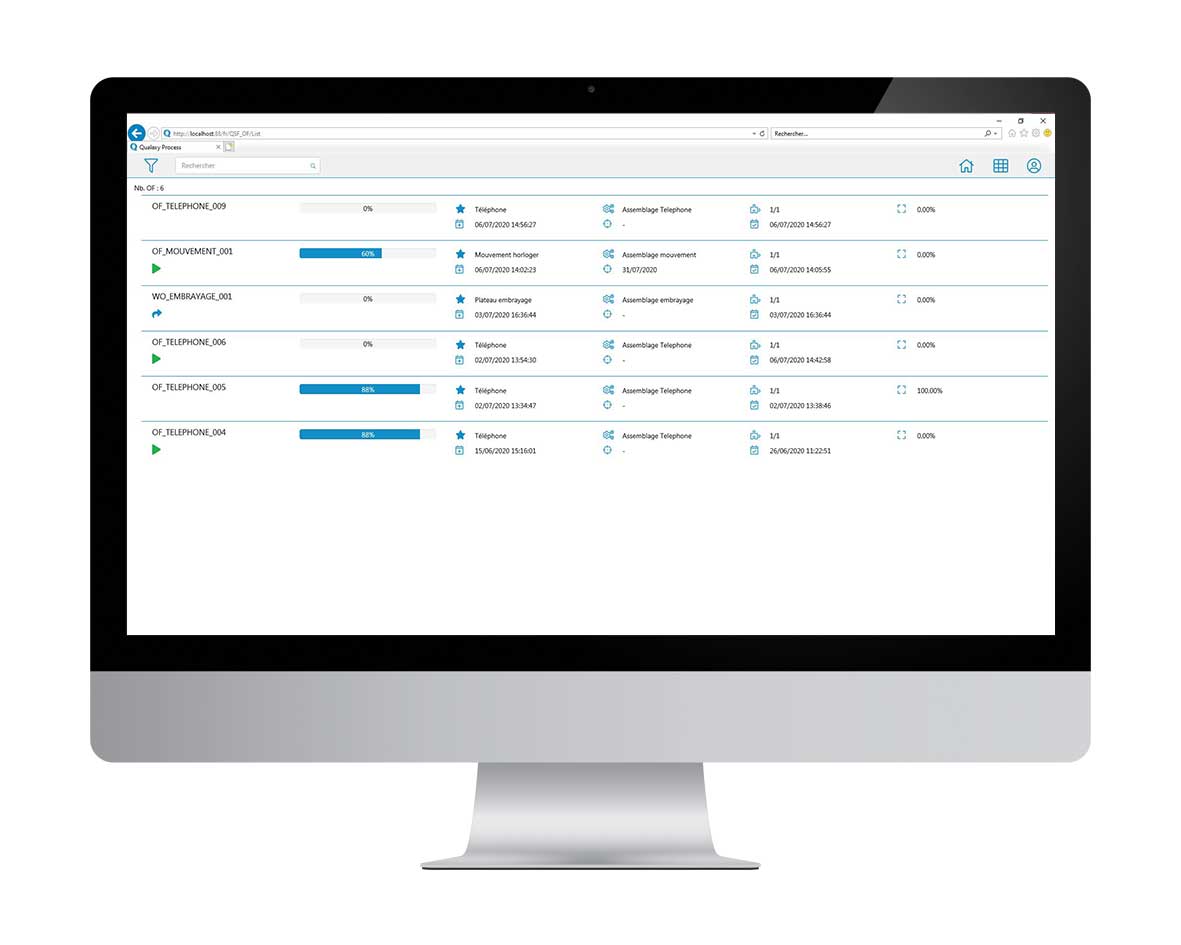

Suivi de production en temps réel

Visualisez le statut et la progression de vos ordres de fabrication (OF), l’estimation du temps restant et des écarts éventuels.

En savoir +

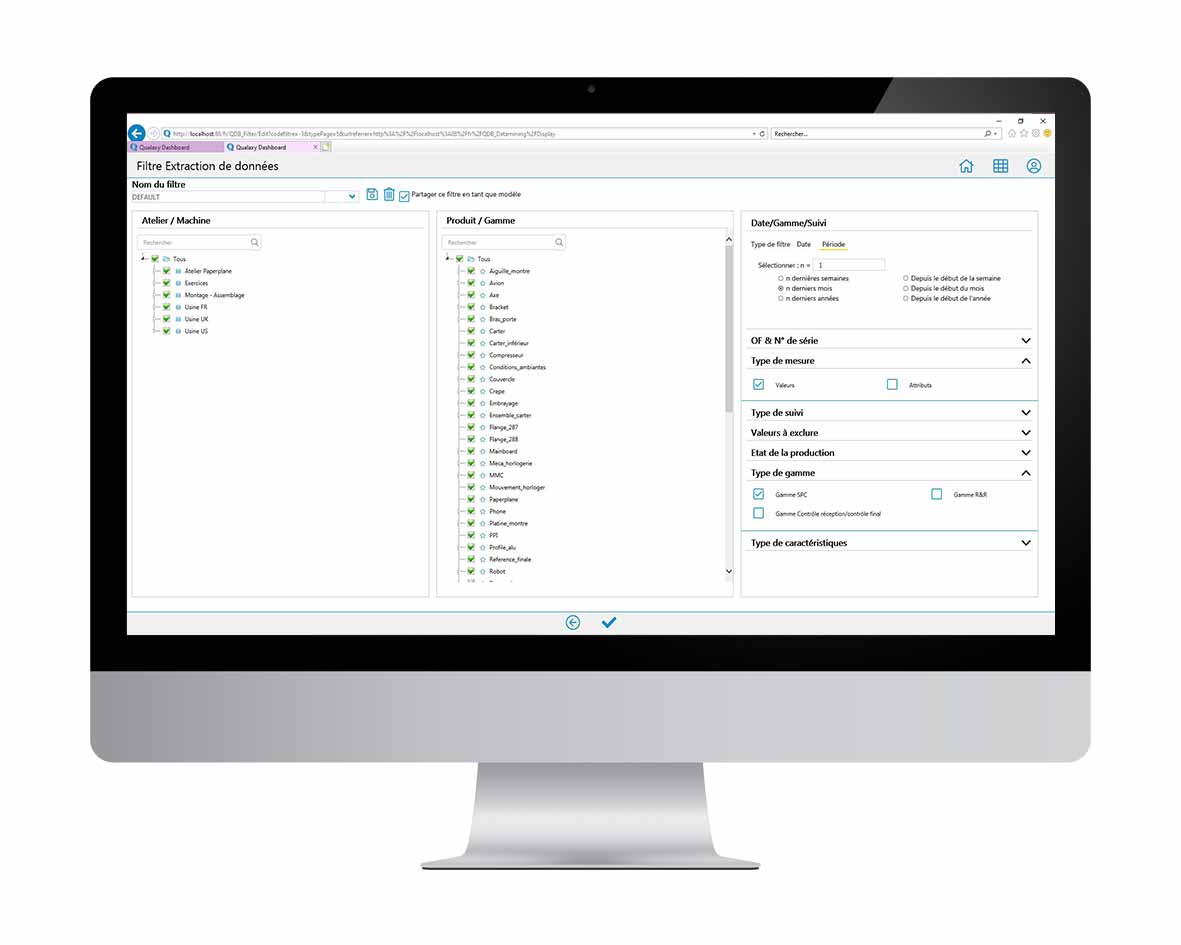

Digitalisation des processus industriels : quand l’information devient fiable

La digitalisation apparaît comme une solution permettant la mise à disposition immédiate et efficace de l’information à destination de tous les utilisateurs concernés. Elle apparaît ainsi comme un vecteur de productivité pour toute entreprise orientée dans une trajectoire 4.0.

1/ L’atelier zéro papier

En milieu industriel, le support papier est source d’obsolescence de l’information, d’encombrement, et d’erreur de traitement. A l’opposé, le traitement digital des informations permet par définition une mise à disposition immédiate et non équivoque des données.

2/ La bonne information, au bon moment

Une information juste n’a d’intérêt que si elle est délivrée au moment ou elle est nécessaire. La digitalisation des processus permise par le MES (Manufacturing Execution System) permet d’apporter aux opérateurs l’information dont ils ont besoin, quand ils en ont besoin. Ils peuvent ainsi mettre en avant ce qui fait leur valeur : leur savoir-faire industriel.

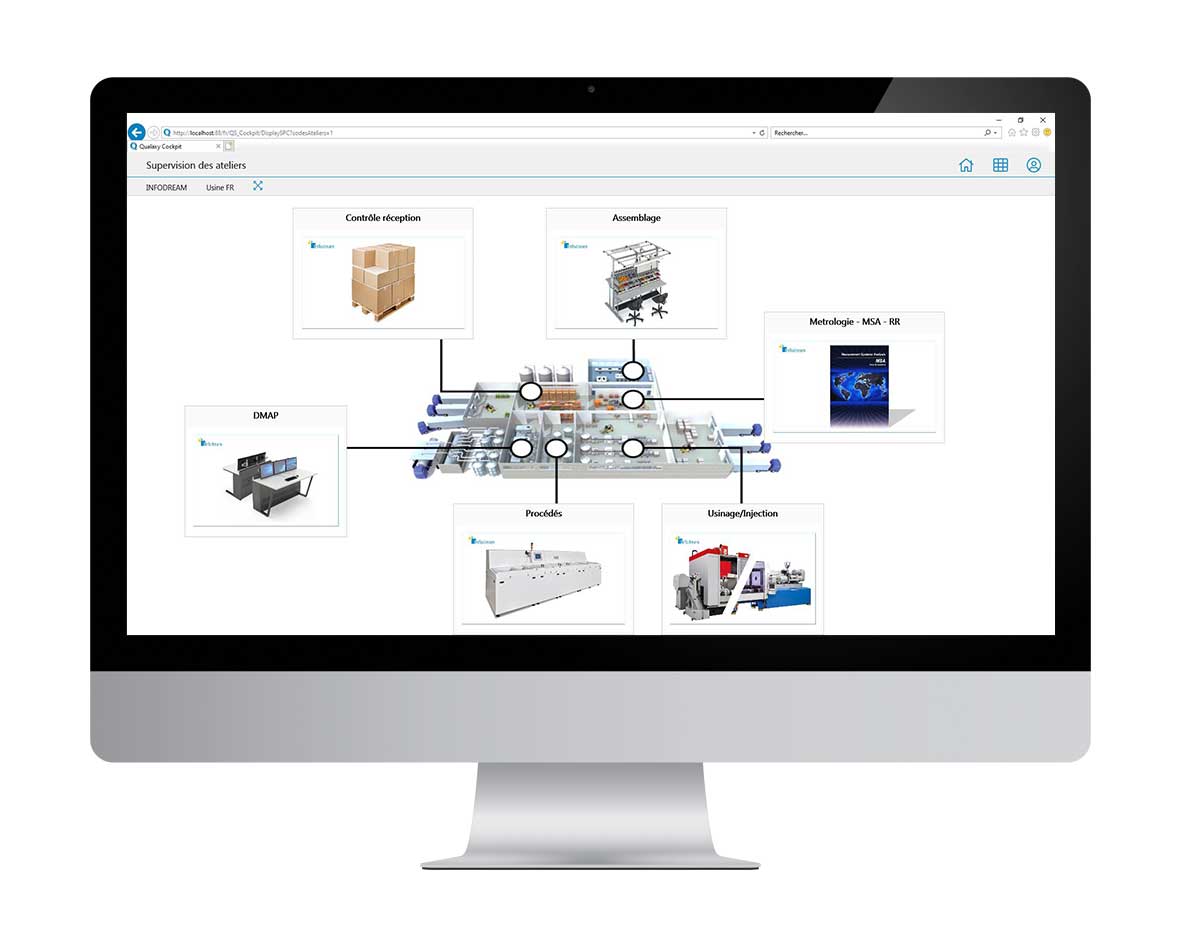

3/ Suivi des encours en temps réel

La digitalisation des processus industriels, chaînon numérique entre le progiciel de gestion et l’atelier, permet de visualiser en temps réel l’état des OFs, et de partager les données générées avec l’ensemble des acteurs impliqués dans le processus de production de l’entreprise.

À ne pas oublier

Vous êtes convaincu de l’intérêt de la digitalisation ? Il est pourtant impératif que la solution retenue puisse s’intégrer dans l’écosysteme informatique de l’entreprise. L’intégration de la solution étant une opération essentielle dans tout projet de digitalisation, le choix d’un fournisseur reconnu dans le milieu industriel demeure un gage de sécurité.

Modes opératoires numériques

L’atelier zéro papier : vos opérateurs sont guidés par des instructions de travail interactives.

La bonne information au bon moment

Plus d’erreur possible : chaque instruction de travail est illustrée par un document, plan, photo ou vidéo.

Suivi de production en temps réel

Visualisez le statut et la progression de vos ordres de fabrication (OF), l’estimation du temps restant et des écarts éventuels.

En savoir +

Digitalisation des processus industriels : quand l’information devient fiable

La digitalisation apparaît comme une solution permettant la mise à disposition immédiate et efficace de l’information à destination de tous les utilisateurs concernés. Elle apparaît ainsi comme un vecteur de productivité pour toute entreprise orientée dans une trajectoire 4.0.

1/ L’atelier zéro papier

En milieu industriel, le support papier est source d’obsolescence de l’information, d’encombrement, et d’erreur de traitement. A l’opposé, le traitement digital des informations permet par définition une mise à disposition immédiate et non équivoque des données.

2/ La bonne information, au bon moment

Une information juste n’a d’intérêt que si elle est délivrée au moment ou elle est nécessaire. La digitalisation des processus permise par le MES (Manufacturing Execution System) permet d’apporter aux opérateurs l’information dont ils ont besoin, quand ils en ont besoin. Ils peuvent ainsi mettre en avant ce qui fait leur valeur : leur savoir-faire industriel.

3/ Suivi des encours en temps réel

La digitalisation des processus industriels, chaînon numérique entre le progiciel de gestion et l’atelier, permet de visualiser en temps réel l’état des OFs, et de partager les données générées avec l’ensemble des acteurs impliqués dans le processus de production de l’entreprise.

À ne pas oublier

Vous êtes convaincu de l’intérêt de la digitalisation ? Il est pourtant impératif que la solution retenue puisse s’intégrer dans l’écosysteme informatique de l’entreprise. L’intégration de la solution étant une opération essentielle dans tout projet de digitalisation, le choix d’un fournisseur reconnu dans le milieu industriel demeure un gage de sécurité.

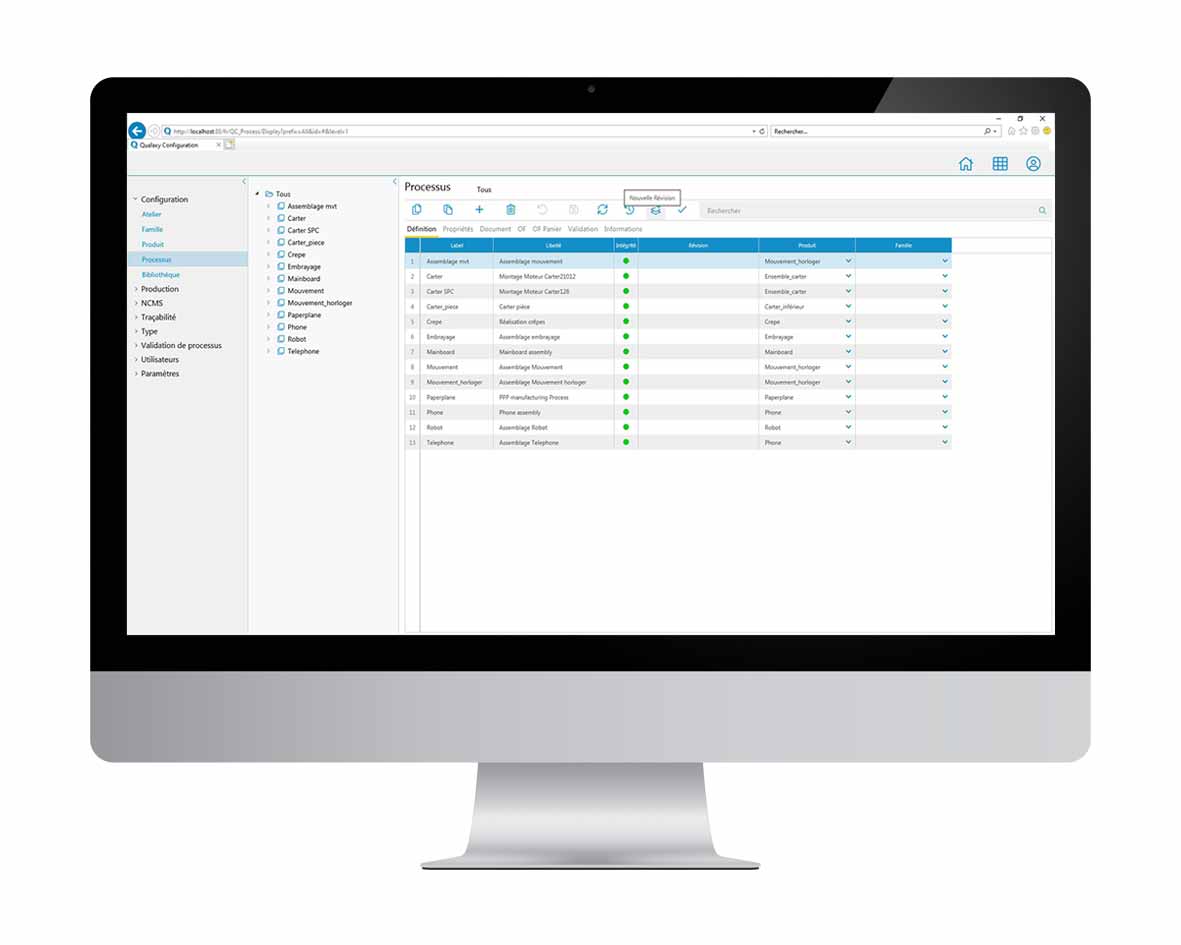

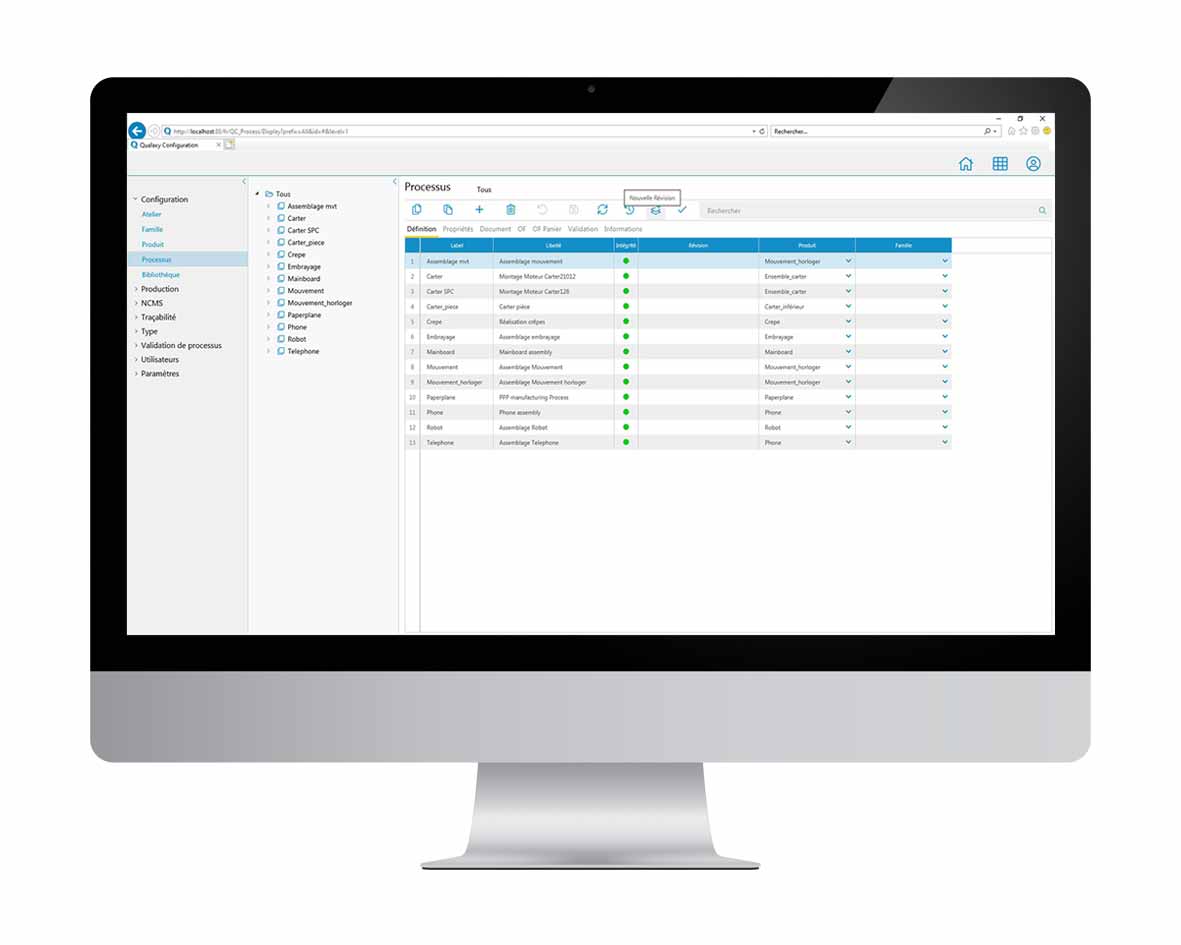

Traçabilité de la production

Chaque information renseignée est enregistrée : retrouvez rapidement toutes les données de fabrication.

Répondez aux normes qualité

Tracez les données imposées par les normes sectorielles, nationales ou maison.

Versioning sécurisé

Archivez les évolutions de vos procédures de fabrication et de contrôles.

En savoir +

Traçabilité des données : au-delà de l’exigence client

Selon vos enjeux métiers, conserver la trace d’informations associées aux ordres de fabrication réalisés dans votre atelier permet de retrouver facilement l’ensemble des pièces partageant les mêmes défauts, et simplifie la détection des causes racines afin de prendre les mesures correctives appropriées.

1/ Qui ? Quoi ? Quand ? Où ?

La traçabilité des données permet avant tout de conserver en tant qu’information le ou les opérateurs impliqués dans le processus de fabrication, la nature des opérations réalisées, ainsi que la date et les moyens industriels utilisés.

2/ Les exigences sectorielles

Selon votre secteur d’activité, les exigences en terme de traçabilité peuvent faire l’objet de normes importantes :

– Aéronautique : AS/EN9100, NADCAP,…

– Automobile : CNOMO, ISO TS, ISO TS 16949, MSA

– Horlogerie : ISO 2859 et 3951 Contrôle Réception (contrôle progressif)

– etc.

3/ La révision de process : un point d’attention particulier

Pouvoir conserver en mémoire les évolutions affectant les procédures de fabrication et de contrôles elles-mêmes est un enjeu évidemment essentiel. Cela garantit en effet de pouvoir justifier des caractéristiques communes à un ensemble de pièces à compter du changement de version réalisé.

A ne pas oublier

Il apparaît donc comme essentiel de choisir une solution intégrant nativement l’ensemble de ces exigences sectorielles, mais également de pouvoir constituer des normes maisons pour répondre à vos besoins complémentaires.

Traçabilité de la production

Chaque information renseignée est enregistrée : retrouvez rapidement toutes les données de fabrication.

Répondez aux normes qualité

Tracez les données imposées par les normes sectorielles, nationales ou maison.

Versioning sécurisé

Archivez les évolutions de vos procédures de fabrication et de contrôles.

En savoir +

Traçabilité des données : au-delà de l’exigence client

Selon vos enjeux métiers, conserver la trace d’informations associées aux ordres de fabrication réalisés dans votre atelier permet de retrouver facilement l’ensemble des pièces partageant les mêmes défauts, et simplifie la détection des causes racines afin de prendre les mesures correctives appropriées.

1/ Qui ? Quoi ? Quand ? Où ?

La traçabilité des données permet avant tout de conserver en tant qu’information le ou les opérateurs impliqués dans le processus de fabrication, la nature des opérations réalisées, ainsi que la date et les moyens industriels utilisés.

2/ Les exigences sectorielles

Selon votre secteur d’activité, les exigences en terme de traçabilité peuvent faire l’objet de normes importantes :

– Aéronautique : AS/EN9100, NADCAP, …

– Automobile : CNOMO, ISO TS, ISO TS 16949, MSA

– Horlogerie : ISO 2859 et 3951 Contrôle Réception (contrôle progressif)

– etc.

3/ La révision de process : un point d’attention particulier

Pouvoir conserver en mémoire les évolutions affectant les procédures de fabrication et de contrôles elles-mêmes est un enjeu évidemment essentiel. Cela garantit en effet de pouvoir justifier des caractéristiques communes à un ensemble de pièces à compter du changement de version réalisé.

A ne pas oublier

Il apparaît donc comme essentiel de choisir une solution intégrant nativement l’ensemble de ces exigences sectorielles, mais également de pouvoir constituer des normes maisons pour répondre à vos besoins complémentaires.

Simplifiez le travail des opérateurs

Etape après étape, ils sont guidés par des instructions de travail à jour. Le risque d’erreur est limité.

Un MES prêt-à-l'emploi

Solution fiable, robuste et entièrement paramétrable : aucun développement n’est à prévoir, quelle que soit votre activité.

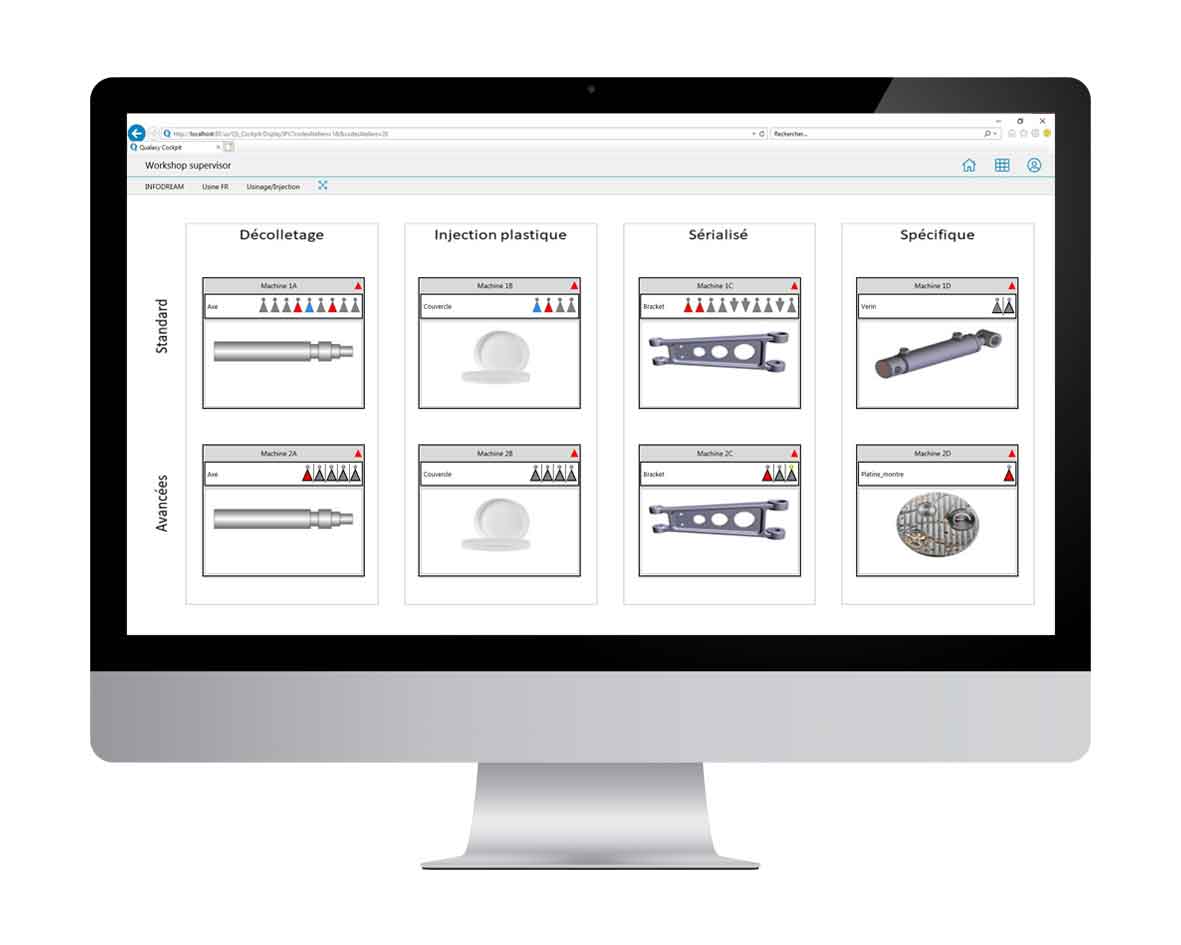

Un logiciel MES agréable à utiliser

Sur tablette, pc ou smartphone, l’interface intuitive rend le travail fluide.

En savoir +

Déployer un MES, c’est bien. Qu’il soit plébiscité, c’est mieux.

Remporter l’adhésion des équipes : la condition sine qua non.

Remettre en question ses habitudes de travail n’est pas anodin. En effet, on apporte nécessairement une dose d’inconnu, et donc de risque. Pour limiter au maximum le rejet lié à cette prise de risque, il est nécessaire de répondre à deux questions : « quelle est la source du besoin exprimé par mes équipes ? » et « qu’est-ce qui va faire que la solution proposée réponde à leurs attentes ? »

1/ Simplifiez le travail des opérateurs

La vocation première des outils type MES est de permettre à vos opérateurs de se concentrer sur leur savoir faire, en leur apportant les informations dont ils ont besoin, quand cela leur est nécessaire. De plus, ces outils automatisent le transfert d’informations : plus besoin d’écrire ou de manipuler du papier, l’outil s’occupe de tout.

2/ Fluidifiez la communication entre les équipes

Le MES s’apparente à une plateforme d’échange d’information entre l’ERP et l’atelier. Ainsi, son intérêt principal est de partager des données entre les différents postes de fabrication, mais également avec l’ensemble des services de l’entreprise pour qui le déroulement des OFs est une information clé (logistique, facturation…).

3/ Un outil simple à prendre en main

Parmi les facteurs clés d’acceptation des solutions informatiques figurent l’ergonomie du logiciel, la fluidité dans l’utilisation multi-supports (pc/tablette/smartphones) en milieu industriel, et la possibilité de personnalisation selon les spécificités liées aux missions de l’utilisation.

A ne pas oublier

Pour favoriser la réussite de la conduite du changement dans un projet de cette envergure, il est conseillé de raisonner par étapes : maquette personnalisée > projet pilote > déploiement par périmètres successifs. Ainsi, il est possible de comprendre progressivement les leviers à mettre en œuvre pour réussir le déploiement de l’outil retenu.

Simplifiez le travail des opérateurs

Etape après étape, ils sont guidés par des instructions de travail à jour. Le risque d’erreur est limité.

Un MES prêt-à-l'emploi

Solution fiable, robuste et entièrement paramétrable : aucun développement n’est à prévoir, quelle que soit votre activité.

Un logiciel MES agréable à utiliser

Sur tablette, pc ou smartphone, l’interface intuitive rend le travail fluide.

En savoir +

Déployer un MES, c’est bien. Qu’il soit plébiscité, c’est mieux.

Remporter l’adhésion des équipes : la condition sine qua non

Remettre en question ses habitudes de travail n’est pas anodin. En effet, on apporte nécessairement une dose d’inconnu, et donc de risque. Pour limiter au maximum le rejet lié à cette prise de risque, il est nécessaire de répondre à deux questions : « quelle est la source du besoin exprimé par mes équipes ? » et « qu’est-ce qui va faire que la solution proposée réponde à leurs attentes ? »

1/ Simplifiez le travail des opérateurs

La vocation première des outils type MES est de permettre à vos opérateurs de se concentrer sur leur savoir faire, en leur apportant les informations dont ils ont besoin, quand cela leur est nécessaire. De plus, ces outils automatisent le transfert d’informations : plus besoin d’écrire ou de manipuler du papier, l’outil s’occupe de tout.

2/ Fluidifiez la communication entre les équipes

Le MES s’apparente à une plateforme d’échange d’information entre l’ERP et l’atelier. Ainsi, son intérêt principal est de partager des données entre les différents postes de fabrication, mais également avec l’ensemble des services de l’entreprise pour qui le déroulement des OFs est une information clé (logistique, facturation…).

3/ Un outil simple à prendre en main

Parmi les facteurs clés d’acceptation des solutions informatiques figurent l’ergonomie du logiciel, la fluidité dans l’utilisation multi-supports (pc/tablette/smartphones) en milieu industriel, et la possibilité de personnalisation selon les spécificités liées aux missions de l’utilisation.

A ne pas oublier

Pour favoriser la réussite de la conduite du changement dans un projet de cette envergure, il est conseillé de raisonner par étapes : maquette personnalisée > projet pilote > déploiement par périmètres successifs. Ainsi, il est possible de comprendre progressivement les leviers à mettre en œuvre pour réussir le déploiement de l’outil retenu.

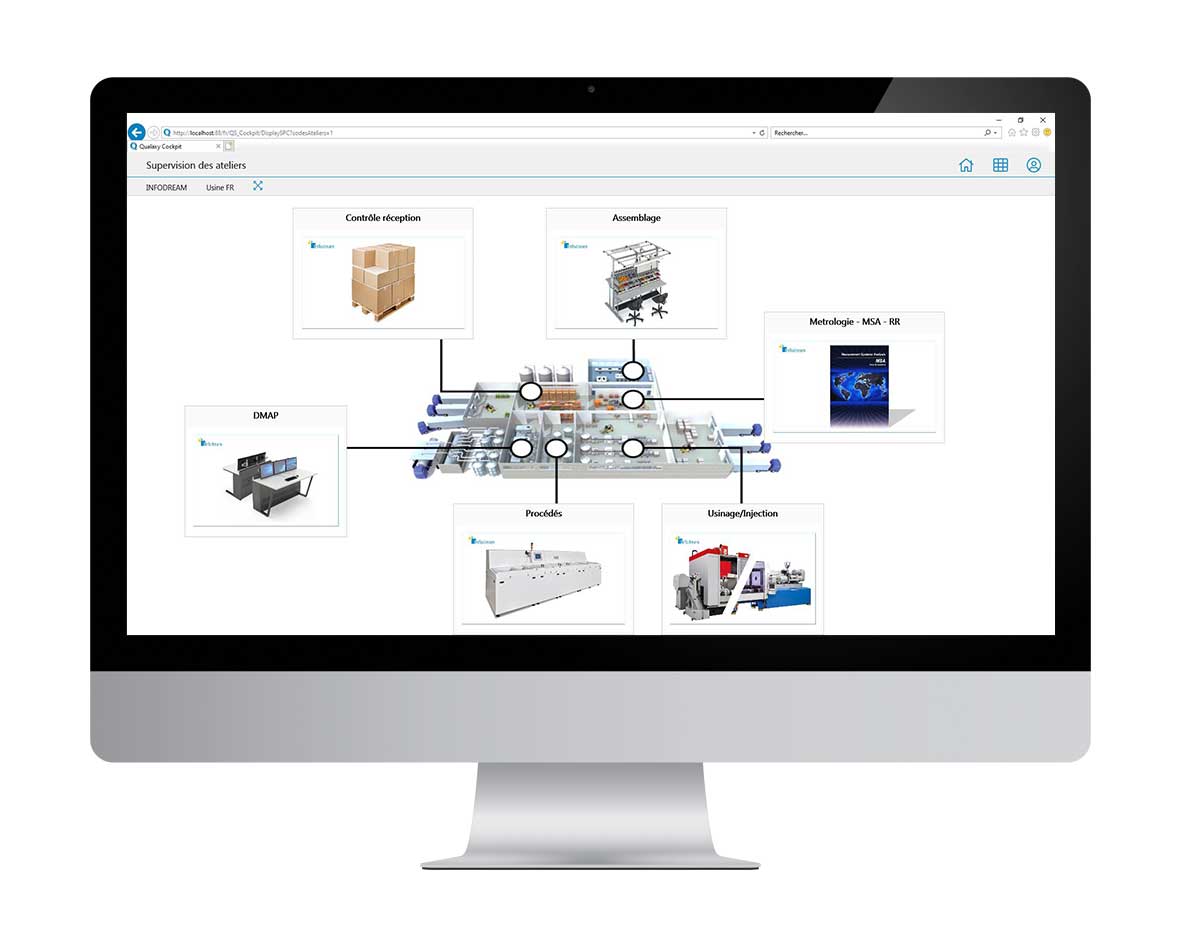

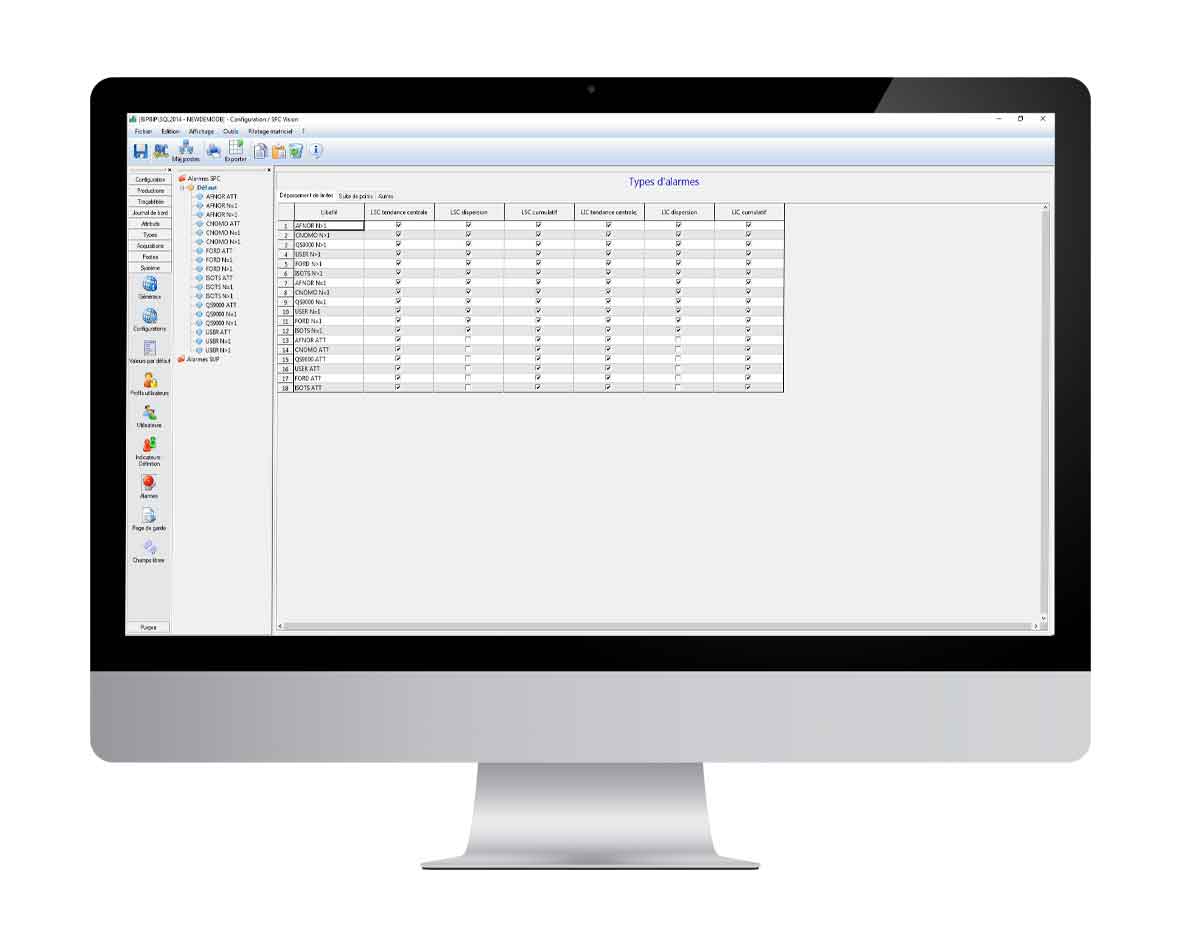

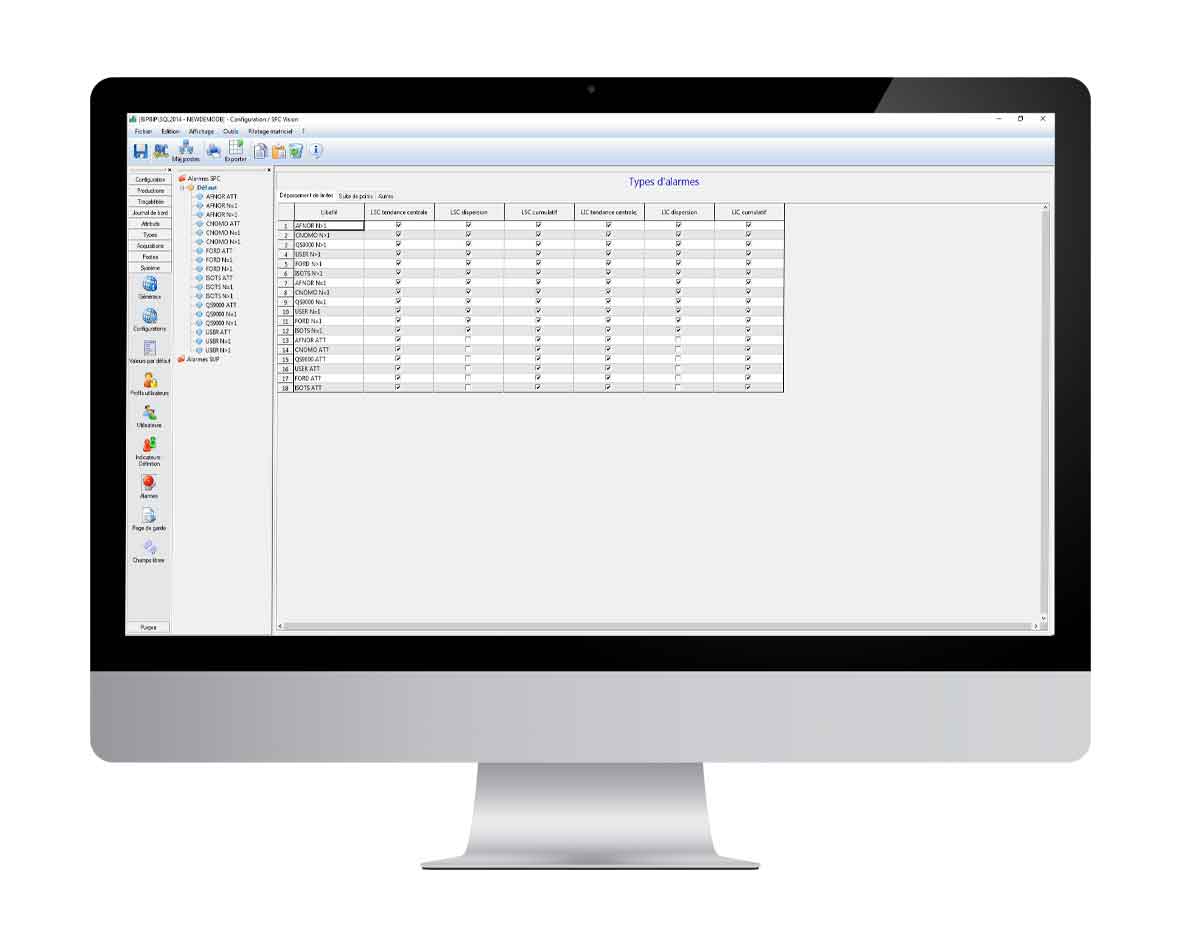

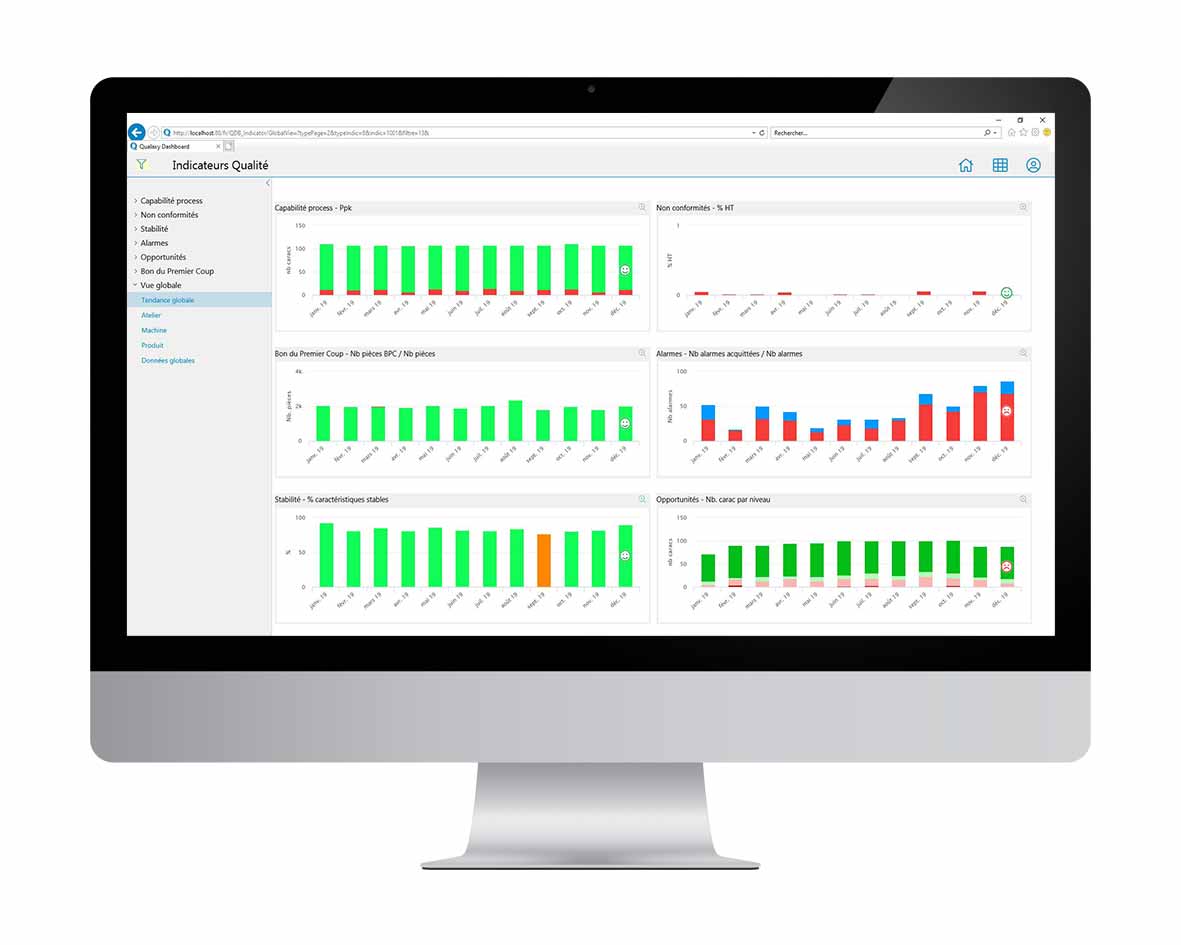

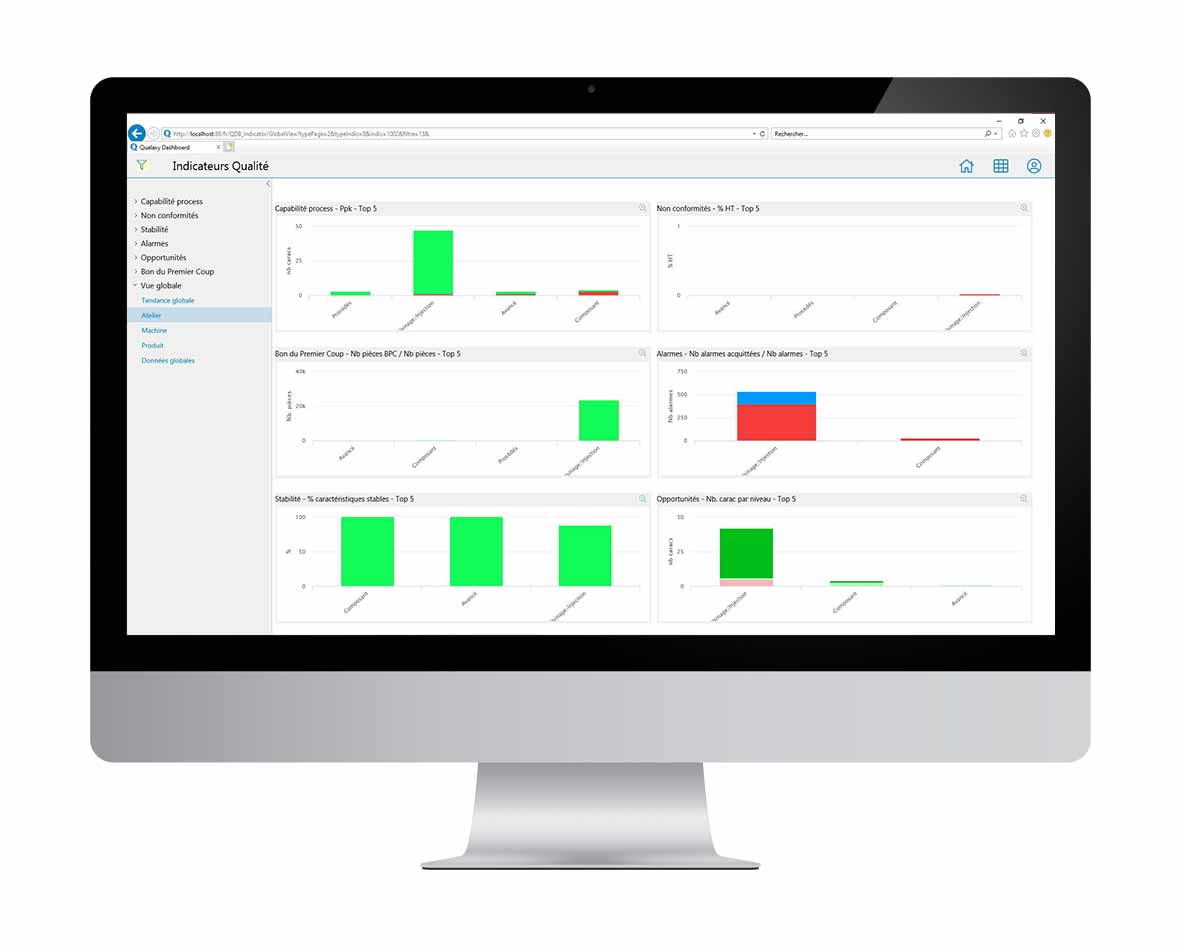

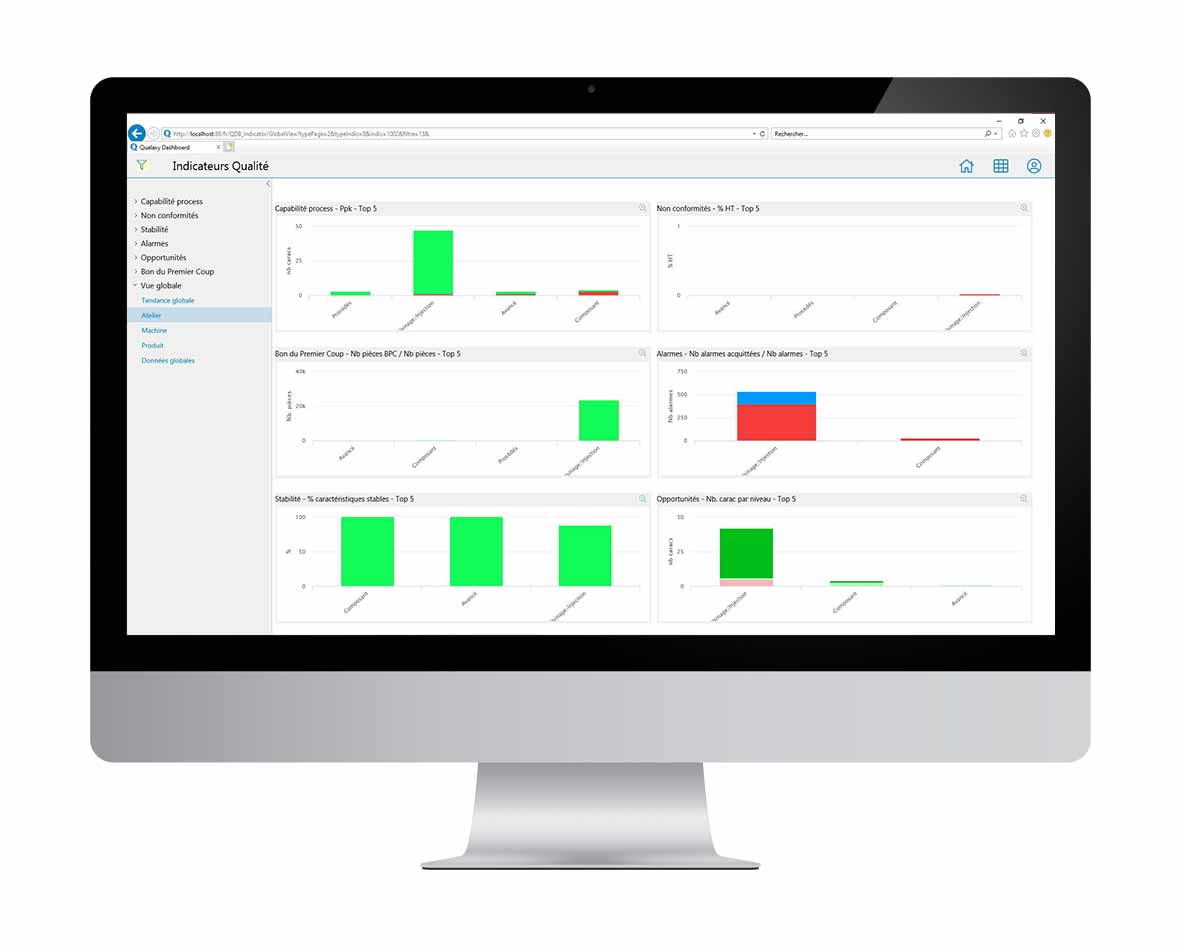

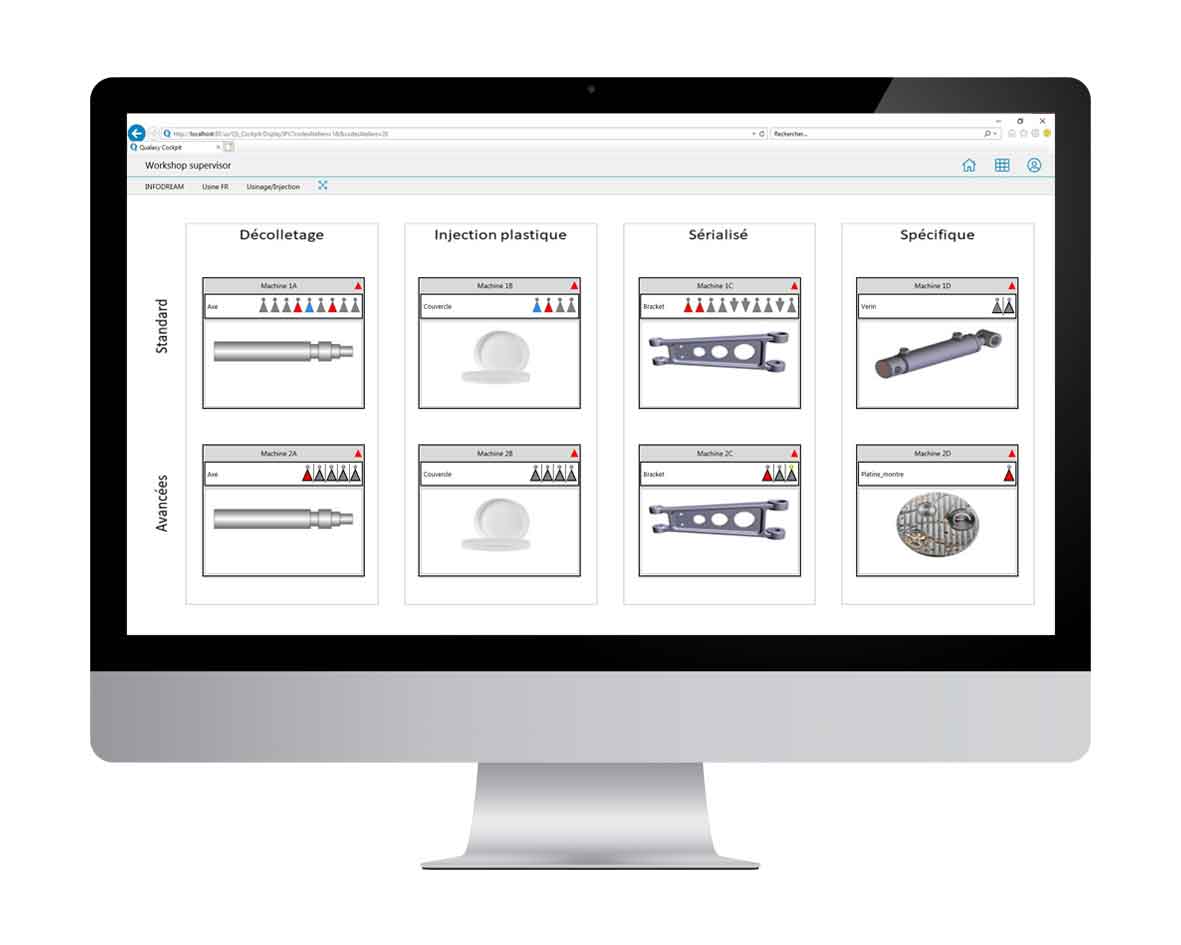

Améliorez la qualité avec le SPC

Avec le suivi SPC, détectez en temps réel les dérives progressives de la production avant l’apparition de non-conformités.

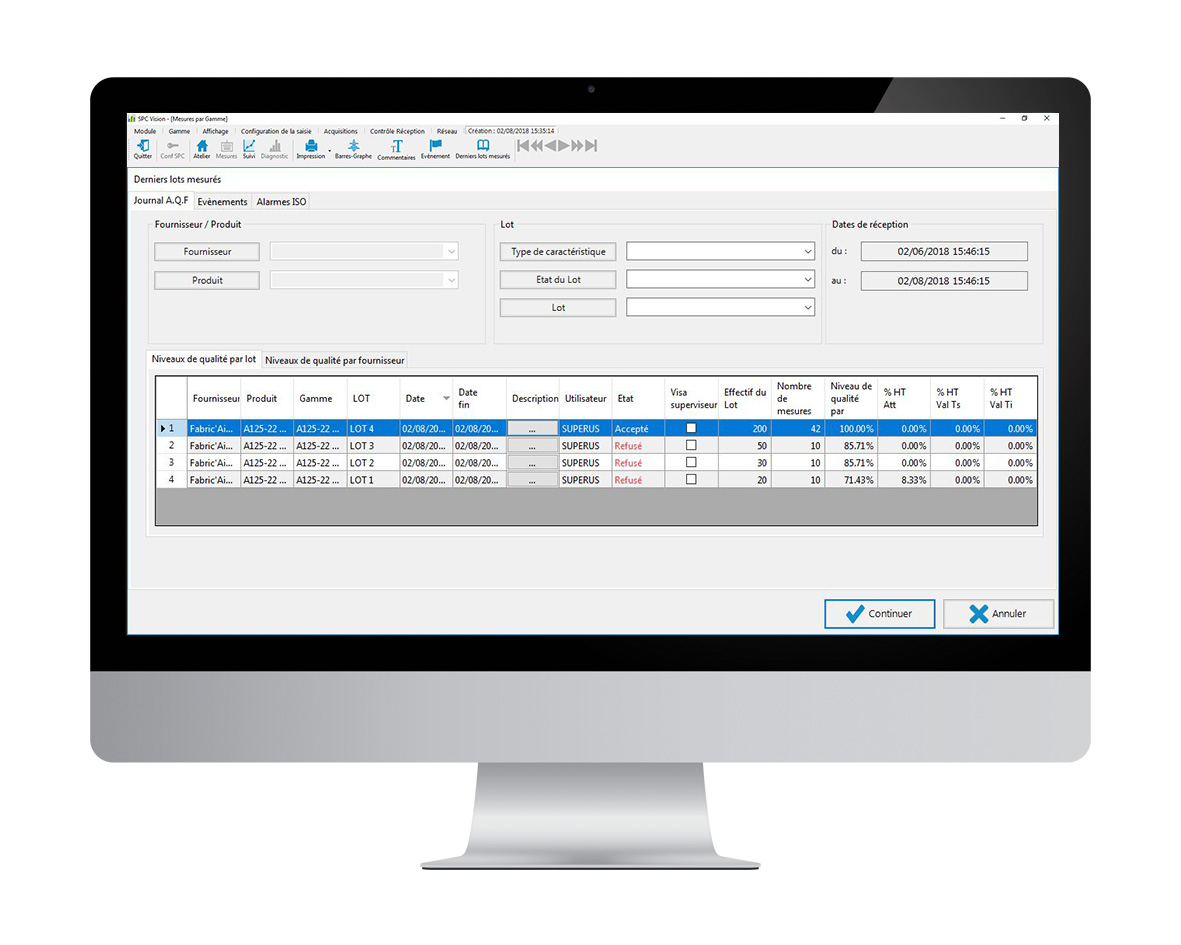

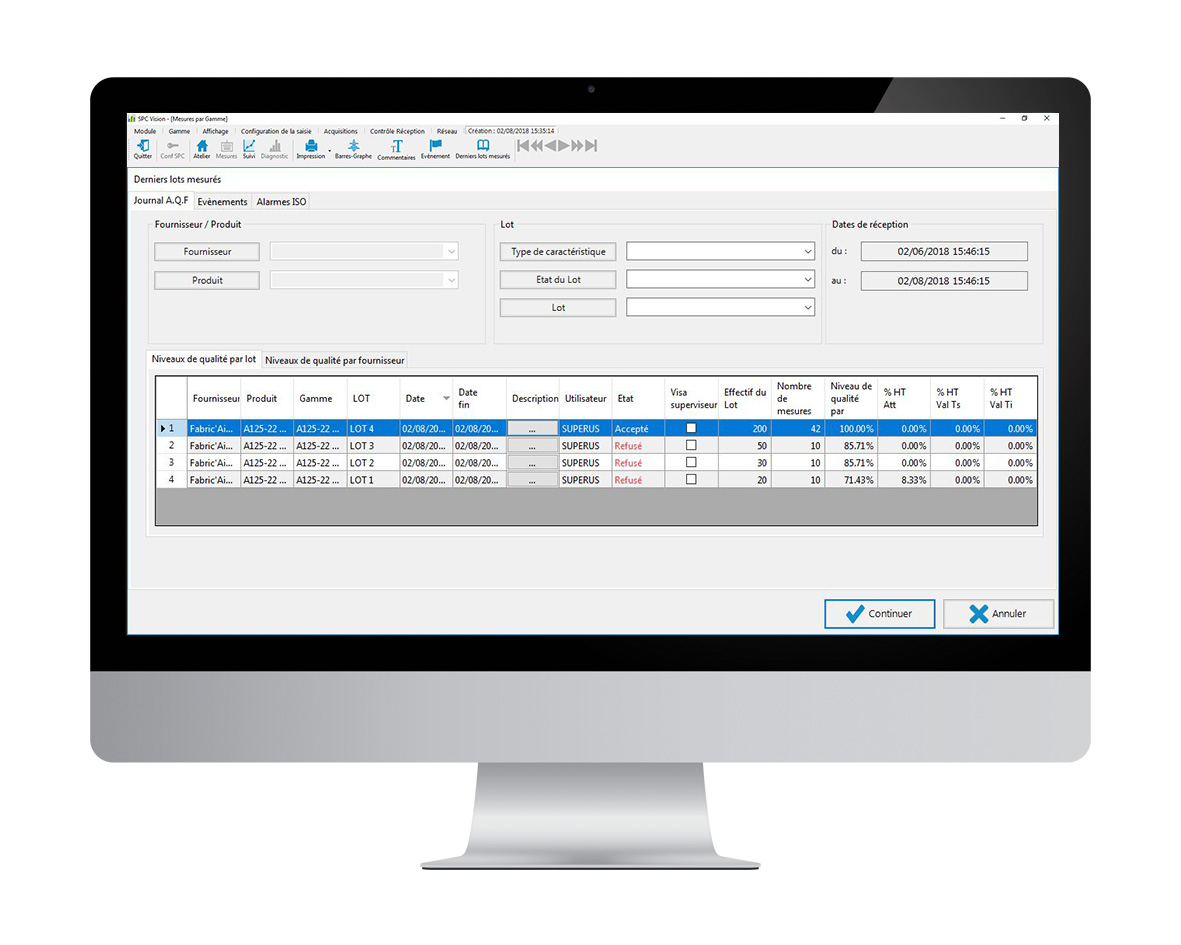

Validez vos lots fournisseurs

Vos contrôles d’entrée sont optimisés : une vraie barrière contre la non-conformité importée !

Pilotage de la production à 360 °

En un clic, visualisez vos indicateurs et la performance de votre atelier.

En savoir +

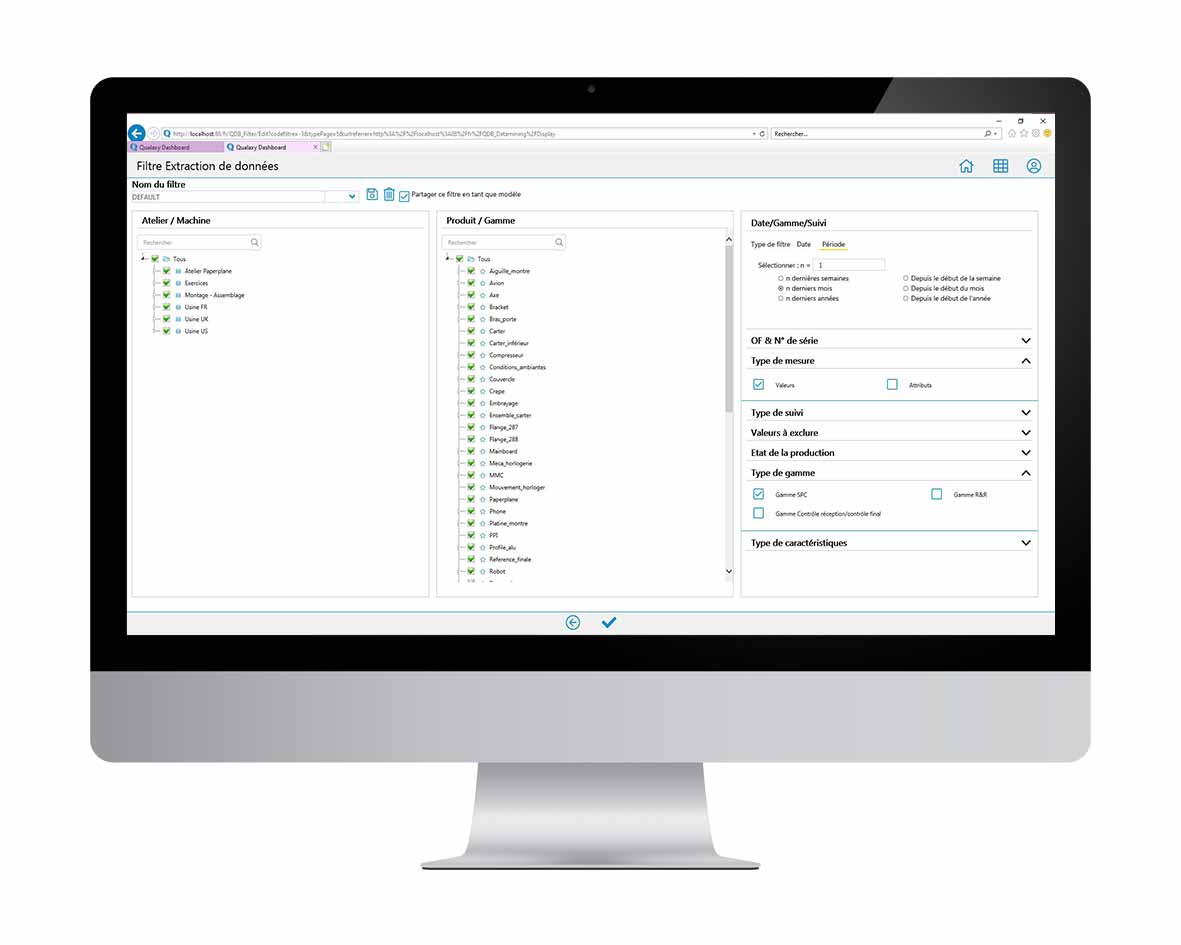

Amélioration continue : outiller pour mieux gérer

L’amélioration continue : must have & boîte à outils.

Dans un monde aussi compétitif, il est indispensable de se donner les moyens de produire mieux, plus vite et moins cher que ses concurrents. L’amélioration continue est un levier d’action pertinent en ce sens, mais doit être une démarche permanente, omniprésente et structurée afin d’améliorer au quotidien l’efficience des processus de votre entreprise pour la satisfaction de vos clients.

1/ Maîtrisez vos processus

Acceptation ou rejet de lots fournisseurs, gestion des NQA, contrôle qualité en temps réel… Ne subissez plus vos processus en intervenant à titre curatif, mais prenez les devants en corrigeant les dérives de production par anticipation.

2/ Optimisez les coûts liés au contrôle qualité

Contrôler, cela a un coût. Ce coût est acceptable si il permet à l’entreprise d’améliorer la qualité de son processus industriel. Il ne l’est pas si il est inutile et inefficace. Toute démarche d’amélioration continue pertinente doit donc inclure la recherche d’optimisations sur la charge et la qualité des contrôles réalisés.

3/ Pilotage : des outils d’aide à la décision

Pour vous permettre de prendre les bonnes décisions, vous avez besoin d’indicateurs de qualité et de performance clairs. La visualisation des alarmes, l’évolution de la capabilité de vos machines ou des temps qui composent vos processus de fabrication sont des données essentielles pour une analyse lean de votre activité.

A ne pas oublier

Suivre une activité industrielle implique plusieurs niveaux d’analyse : instantané, moyen, et long terme. Ainsi, il est important de déployer un outil offrant ces angles d’analyses complémentaires.

Améliorez la qualité avec le SPC

Avec le suivi SPC, détectez en temps réel les dérives progressives de la production avant l’apparition de non-conformités.

Validez vos lots fournisseurs

Vos contrôles d’entrée sont optimisés : une vraie barrière contre la non-conformité importée !

Pilotage de la production à 360 °

En un clic, visualisez vos indicateurs et la performance de votre atelier.

En savoir +

Amélioration continue : outiller pour mieux gérer

L’amélioration continue : must have & boîte à outils.

Dans un monde aussi compétitif, il est indispensable de se donner les moyens de produire mieux, plus vite et moins cher que ses concurrents. L’amélioration continue est un levier d’action pertinent en ce sens, mais doit être une démarche permanente, omniprésente et structurée afin d’améliorer au quotidien l’efficience des processus de votre entreprise pour la satisfaction de vos clients.

1/ Maîtrisez vos processus

Acceptation ou rejet de lots fournisseurs, gestion des NQA, contrôle qualité en temps réel… Ne subissez plus vos processus en intervenant à titre curatif, mais prenez les devants en corrigeant les dérives de production par anticipation.

2/ Optimisez les coûts liés au contrôle qualité

Contrôler, cela a un coût. Ce coût est acceptable si il permet à l’entreprise d’améliorer la qualité de son processus industriel. Il ne l’est pas si il est inutile et inefficace. Toute démarche d’amélioration continue pertinente doit donc inclure la recherche d’optimisations sur la charge et la qualité des contrôles réalisés.

3/ Pilotage : des outils d’aide à la décision

Pour vous permettre de prendre les bonnes décisions, vous avez besoin d’indicateurs de qualité et de performance clairs. La visualisation des alarmes, l’évolution de la capabilité de vos machines ou des temps qui composent vos processus de fabrication sont des données essentielles pour une analyse lean de votre activité.

A ne pas oublier

Suivre une activité industrielle implique plusieurs niveaux d’analyse : instantané, moyen, et long terme. Ainsi, il est important de déployer un outil offrant ces angles d’analyses complémentaires.

Optimisez la qualité des lots entrants

En contrôlant la qualité à la réception, selon des normes officielles ou maison.

Dynamisez vos contrôles

En fonction des contrôles précédents, allégez ou renforcez les contrôles, caractéristique par caractéristique.

Gagnez du temps

Qui peut se permettre aujourd’hui de perdre du temps à contrôler ce qui n’est pas nécessaire ?

En savoir +

Optimisez les coûts liés au contrôle qualité

Contrôler, cela a un coût. Celui-ci est acceptable si et seulement si il permet à l’entreprise d’améliorer la qualité de son processus industriel. Il ne l’est pas si il est inutile et inefficace. Toute démarche d’amélioration continue pertinente doit donc inclure la recherche d’optimisations sur la charge et la qualité des contrôles réalisés.

1/ Bien connu : le temps, c’est de l’argent

Vous le savez mieux que personne : réaliser des opérations de contrôle demande du temps ; temps qui est d’autant plus précieux dans une démarche permanente d’optimisation.

2/ Réduire les coûts, oui. Mais pas au prix de la qualité.

La condition sine qua non de toute démarche d’optimisation des opérations de contrôle est le maintien des objectifs qualité fixés. Il appartient aux outils type MES de garantir la réussite de cette démarche : la notion de « pilotage par la qualité » prend ici tout son sens.

3/ Détectez vos opportunités d’allègement

En fonction des indicateurs qualité pertinents pour votre organisation (Cp/Cpk, Pp/Ppk,…), vous devez pouvoir déterminer votre stratégie d’optimisation. Sur la base d’outils clairs et fiables, vous serez en mesure d’identifier les viviers d’allègement de contrôles possibles, sans compromettre les niveaux de qualité attendus.

A ne pas oublier

Il existe de nombreux outils permettant d’articuler une démarche de contrôle qualité optimale : modulation, normes, dynamisation,…

Il est important d’intégrer ces réflexions dans la stratégie à déployer pour déterminer l’outil le plus apte à répondre aux besoins exprimés.

Optimisez la qualité des lots entrants

En contrôlant la qualité à la réception, selon des normes officielles ou maison.

Dynamisez vos contrôles

En fonction des contrôles précédents, allégez ou renforcez les contrôles, caractéristique par caractéristique.

Gagnez du temps

Qui peut se permettre aujourd’hui de perdre du temps à contrôler ce qui n’est pas nécessaire ?

En savoir +

Optimisez les coûts liés au contrôle qualité

Contrôler, cela a un coût. Celui-ci est acceptable si et seulement si il permet à l’entreprise d’améliorer la qualité de son processus industriel. Il ne l’est pas si il est inutile et inefficace. Toute démarche d’amélioration continue pertinente doit donc inclure la recherche d’optimisations sur la charge et la qualité des contrôles réalisés.

1/ Bien connu : le temps, c’est de l’argent

Vous le savez mieux que personne : réaliser des opérations de contrôle demande du temps ; temps qui est d’autant plus précieux dans une démarche permanente d’optimisation.

2/ Réduire les coûts, oui. Mais pas au prix de la qualité.

La condition sine qua non de toute démarche d’optimisation des opérations de contrôle est le maintien des objectifs qualité fixés. Il appartient aux outils type MES de garantir la réussite de cette démarche : la notion de « pilotage par la qualité » prend ici tout son sens.

3/ Détectez vos opportunités d’allègement

En fonction des indicateurs qualité pertinents pour votre organisation (Cp/Cpk, Pp/Ppk,…), vous devez pouvoir déterminer votre stratégie d’optimisation. Sur la base d’outils clairs et fiables, vous serez en mesure d’identifier les viviers d’allègement de contrôles possibles, sans compromettre les niveaux de qualité attendus.

A ne pas oublier

Il existe de nombreux outils permettant d’articuler une démarche de contrôle qualité optimale : modulation, normes, dynamisation,…

Il est important d’intégrer ces réflexions dans la stratégie à déployer pour déterminer l’outil le plus apte à répondre aux besoins exprimés.

Suivez vos OF en temps réel

Réponse instantanée en atelier, avancement synchronisé en temps réel avec votre ERP. Un vrai gain de temps !

Partagez les données instantanément

Fiches suiveuses, fiches d’instruction, traçabilités, mesures, état des OF,… Les données de production sont enregistrées et accessibles en 1 clic.

Maîtrisez vos coûts de production

Avec la traçabilité des temps passés, vous connaissez le vrai coût de votre production et de vos goulots d’étranglement.

En savoir +

1/ Des données partagées en temps réel

La digitalisation des contrôles et fiches suiveuses apporte l’avantage indéniable de rendre possible le transfert en temps réel des données de l’atelier. Finis les échanges de mail, réunions ou saisie manuelle : les données sont disponibles, et n’attendent plus que vos décisions.

2/ Des informations claires et organisées

L’ergonomie des indicateurs qualité est un facteur clef d’acceptation par les utilisateurs. Leur disposition, utilisation ou aspect visuel doivent permettre de saisir immédiatement l’information importante.

3/ La personnalisation à l’utilisateur

Il est indispensable de prévoir la possibilité de paramétrer l’affichage des informations pertinentes au niveau de l’utilisateur. En effet, selon son actualité, les indicateurs pertinents peuvent être amenés à évoluer.

A ne pas oublier

La digitalisation des processus de fabrication et contrôles associés implique une vraie réflexion sur l’utilisation du support le plus adapté : smartphone, tablette, écran… Si de nombreux outils peuvent être utilisés en atelier, selon la nature des procédés de fabrication, certains devront être préférés pour apporter un réel confort d’utilisation.

Suivez vos OF en temps réel

Réponse instantanée en atelier, avancement synchronisé en temps réel avec votre ERP. Un vrai gain de temps !

Partagez les données instantanément

Fiches suiveuses, fiches d’instruction, traçabilités, mesures, état des OF,… Les données de production sont enregistrées et accessibles en 1 clic.

Maîtrisez vos coûts de production

Avec la traçabilité des temps passés, vous connaissez le vrai coût de votre production et de vos goulots d’étranglement.

En savoir +

1/ Des données partagées en temps réel

La digitalisation des contrôles et fiches suiveuses apporte l’avantage indéniable de rendre possible le transfert en temps réel des données de l’atelier. Finis les échanges de mail, réunions ou saisie manuelle : les données sont disponibles, et n’attendent plus que vos décisions.

2/ Des informations claires et organisées

L’ergonomie des indicateurs qualité est un facteur clef d’acceptation par les utilisateurs. Leur disposition, utilisation ou aspect visuel doivent permettre de saisir immédiatement l’information clef.

3/ La personnalisation à l’utilisateur

Il est indispensable de prévoir la possibilité de paramétrer l’affichage des informations pertinentes au niveau de l’utilisateur. En effet, selon son actualité, les indicateurs pertinents peuvent être amenés à évoluer.

A ne pas oublier

La digitalisation des processus de fabrication et contrôles associés implique une vraie réflexion sur l’utilisation du support le plus adapté : smartphone, tablette, écran… Si de nombreux outils peuvent être utilisés en atelier, selon la nature des procédés de fabrication, certains devront être préférés pour apporter un réel confort d’utilisation.