Le coût de la Non-Qualité

Avez-vous une idée de ce que coûte la Non-Qualité à votre entreprise ?

Si oui, vous êtes désormais certainement convaincu de la nécessité de monitorer cet indicateur au sein de votre démarche qualité. Il faut savoir qu’il représente un gisement d’économies conséquent.

Si non, cet article synthétise des concepts méthodologiques pour initier cette démarche au sein de votre entreprise.

Le coût de la non-qualité chez les industriels français

Données issues de l’étude AFNOR sur les coûts de la non-qualité dans l’industrie.

Non-Qualité : de quoi parle-t-on ?

Commençons par le commencement ; voici trois manières de définir la Non-Qualité :

1/ Pour H. J. Harrington, la Non-Qualité se définit par des coûts directs et indirects :

- Les coûts de non-qualité directs. Seule l’entreprise les supporte. Ils regroupent les démarches de contrôle, la montée en compétences des ressources humaines, les rebuts/retouches des produits…

Ces types de coût, concrets et facilement identifiables, sont les plus facilement suivis.

- En revanche, les coûts de non-qualité indirects sont plus difficilement mesurables car c’est le client qui les supporte. Ils se traduisent par une dégradation d’image, des plaintes de consommateurs, etc.

2/ L’AFNOR, à travers une étude dédiée, distingue Non-Qualité et Non-Performance. La première renvoie aux non-conformités du produit, tandis que la seconde désigne les lacunes liées au pilotage de l’organisation.

3/ Enfin, chez CT Infodream, nous proposons trois composantes de la Non-Qualité :

- La première est la Non-Conformité produit : caractéristiques hors tolérance (rayure, couple de serrage, etc.) ;

- Le non-respect de procédures, les événements ateliers imprévus et dommageables (fiche suiveuse obsolète, défaut de qualification, etc.) constituent la seconde composante : c’est la Non-Conformité applicative ;

- Enfin, la Non-Conformité réglementaire regroupe la non-satisfaction d’une exigence légale, normative ou client. Ce peut être un marquage mal positionné, un champ de traçabilité inexistant, etc.

Comment mesurer la Non-Qualité, et pourquoi est-ce si difficile ?

Selon l’AFNOR, alors que 92 % des entreprises jugent nécessaire de mesurer la Non-Qualité, 20 % d’entre elles ne savent pas comment la mesurer. Au-delà du chiffre en lui-même, les raisons de ce frein sont tout autant intéressantes :

- difficultés techniques liées à la définition du périmètre et au choix des indicateurs ;

- manque de temps pour ajouter ces nouvelles tâches aux missions déjà existantes des acteurs concernés ;

- difficultés à fédérer les collaborateurs autour de ce sujet, voire à légitimer cette thématique dans l’entreprise.

La norme NFX 50-126

Malgré ces difficultés, la norme NFX-50-126 propose une méthodologie de détection et de calcul des coûts liés à la Non-Qualité. Bien qu’un peu ancienne, ses lignes directrices restent pertinentes aujourd’hui pour repérer les postes de coûts à savoir :

- anomalies internes, liés aux défauts de qualité du produit pendant le processus de fabrication (rebuts, retouches, matière première défectueuse, absentéisme, etc.)

- anomalies externes, liés aux défauts de qualité du produit après le processus de fabrication (réclamations, pénalités, remboursements, etc.)

- la détection, c’est-à-dire la vérification de la conformité des produits (masse salariale dédiée aux contrôles, amortissement du matériel, sous-traitance dédiée, etc.)

- la prévention ; ce sont les efforts liés à la démarche d’amélioration continue (évaluation des fournisseurs, réalisation d’audits, charge administrative dédiée, etc.).

Finalement, combien ça me coûte ?

La question du coût de cette non-qualité est essentielle, surtout pour les entreprises n’ayant pas encore initié cette démarche d’évaluation.

Evidemment, les résultats peuvent être très différents d’une entreprise à une autre.

Néanmoins, voici trois idées clés à retenir sur cet aspect :

1/ Ordre de grandeur estimatif :

- Les premières études sur le sujet (datant de 1986) indiquent un coût minimal de 2 500 euros par an et par salarié.

- Puis, en 1991, le Mouvement Français pour la Qualité a estimé des coûts de Non-Qualité d’environ 15 % du CA des entreprises.

- De nos jours, l’étude AFNOR révèle que pour 53 % des entreprises, le coût de la Non-Qualité est compris entre 1 et 5 % du CA. Pour 34 % d’entre elles, ce coût s’élève à plus de 5 % voire à plus de 10 %).

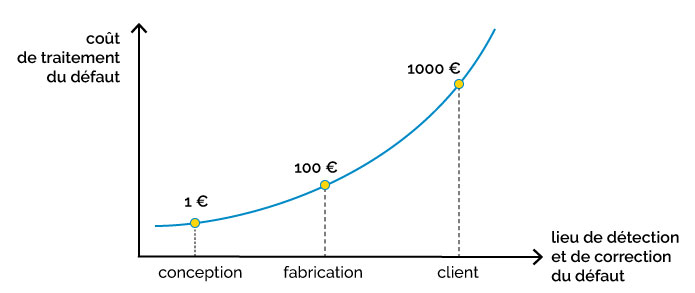

2/ Coûts selon la phase de détection. Cette autre méthode d’évaluation consiste à répartir les coûts selon la phase durant laquelle les anomalies sont détectées.

Selon Guy Couturier, le coût est de :

- 1 € si l’anomalie est détectée lors de la phase de conception

- 100 € si l’anomalie est détectée lors de la phase de fabrication

- 1000 € si l’anomalie est détectée par le client

- Et combien en cas d’accident ?

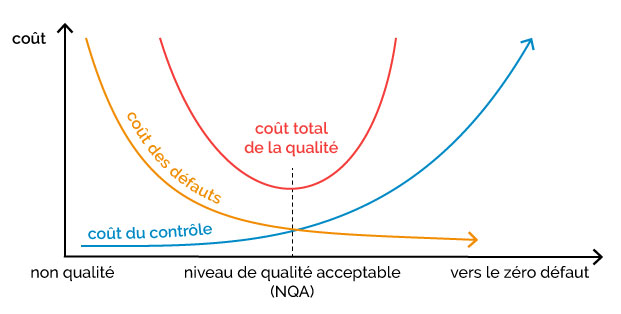

3/ Enfin, il est judicieux de chercher à prioriser les actions d’amélioration plutôt que d’éradiquer complètement les défauts. En effet, les efforts humains, organisationnels et financiers à fournir sont vraisemblablement trop élevés au regard des bénéfices supplémentaires obtenus par rapport à une démarche de priorisation.

Pour se lancer

Si vous êtes désormais convaincu de l’intérêt pour votre société d’initier une démarche d’évaluation de la Non-Qualité, voici des pistes de réflexion pour identifier les informations requises :

- regardez dans la comptabilité générale ou analytique (achats de matière première, fournitures, masse salariale…)

- vérifiez les documents administratifs, techniques ou commerciaux (rapports de non-conformité, quantités rebutées, suivi des réclamations clients…)

- demandez, via l’organisation de sondages ou l’interrogation directe des personnels sachants.

Mais aussi et surtout, plutôt que de subir les frais de cette non-qualité, avez-vous déjà songé à regarder en amont afin d’éviter son apparition ? En effet, des solutions existent pour suivre, gérer et manager votre processus industriel :

- le MES (Manufacturing Exécution System) : il permet, entre autres, la digitalisation des fiches suiveuses ;

- la MSP (Maîtrise Statistique des Procédés) ou SPC (Statistical Process Control), assure la mise sous contrôle de vos productions pour détection en temps réel des dérives (anticipation des défauts en fabrication) ;

- les tableaux de bord, pour vous aider au management visuel de la performance de vos ateliers.

Sources

- Enquête AFNOR, Les coûts de la non-qualité dans l’industrie (Octobre 2017)

- Blog de Guy COUTURIER MC Management

- H. J. Harrington, Le cout de la non-qualité Ed. Eyrolles (janvier 1990)

CT Infodream

Cet article peut aussi vous intéresser…

Réduisez vos non-conformités grâce au MES

Non-conformité, défaut, rebut, anomalie… peu importe le nom, c'est toujours le cauchemar de la production. Qu'elle soit critique, majeure ou mineure, il faut traiter la non-conformité avant qu'elle n'impacte la production. Et le MES est un outil redoutable pour cela.…