Les alarmes (ou alertes) SPC

La finalisation ultime d’un projet de Maîtrise Statistique des Procédés est d’obtenir des alarmes (ou alertes) SPC pertinentes, permettant d’intervenir sur le procédé de fabrication de manière préventive plutôt que curative.

Pourquoi faut-il des alarmes ? Et tout d’abord, qu’est-ce qu’une alarme ?

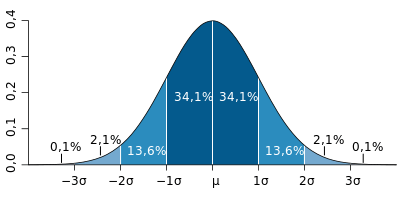

On parle ici d’alarme SPC, c’est-à-dire d’alarme statistique, pas d’alarme de production concernant la conformité. Une alarme statistique sur un procédé indique qu’il se passe quelque chose d’anormal, au sens de « non-normalité » de la théorie SPC. Cette notion de normalité est parfois difficile à appréhender pour les opérateurs (…et pour les autres : le théorème Central Limite n’a jamais fait rire personne !). On peut donc remplacer cette notion de normalité par la notion d’habitude, d’historique : il se passe quelque chose d’inhabituel.

Une alarme est donc une aide à la décision concernant l’intervention sur le procédé.

Là où les mesures que je viens de saisir montrent qu’il se passe quelque chose d’inhabituel, je dois intervenir. Si je n’ai pas d’alarme, mon procédé est dans son mode « normal », il est sous contrôle et je n’interviens pas.

Toutefois, la conformité de mes pièces est donc totalement exclue du déclenchement d’alarme :

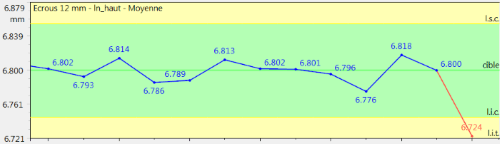

- une pièce « bonne » peut déclencher une alarme SPC

- une pièce « hors tolérance » peut faire partie de ma population normale ou habituelle (dans le cas d’un procédé non ou juste capable)

Il faut donc pouvoir régler finement le déclenchement des alarmes afin d’être alerté uniquement quand c’est nécessaire. On a deux leviers d’action sur le déclenchement des alarmes :

- Les limites de contrôle

- Les types d’alarmes pouvant se déclencher

Les limites de contrôle

Elles peuvent se calculer de deux façons différentes :

- De manière historique ou statistique (qu’est-ce que mon procédé a l’habitude de faire)

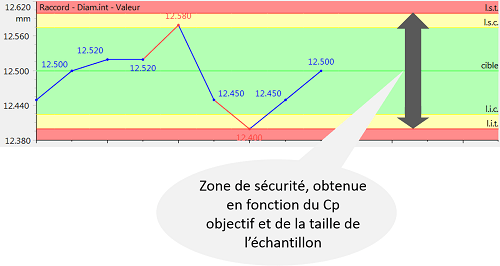

- De manière totalement arbitraire à partir d’objectifs de capabilité (zone de sécurité entre les limites de tolérance et les limites de contrôle)

Les types d’alarmes SPC

Les plus classiques sont :

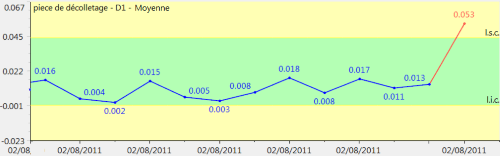

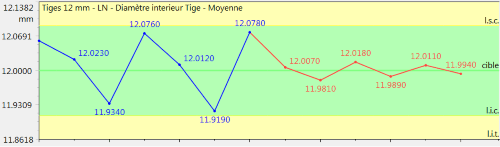

- le dépassement de limite de contrôle

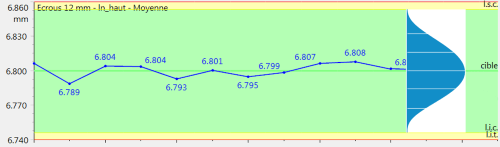

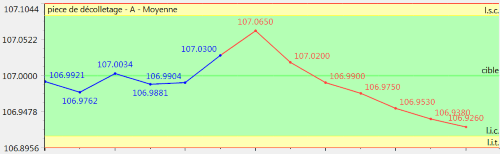

- une tendance croissante ou décroissante

Il y en a de plus complexes (suite de points supérieurs ou inférieurs à la moyenne, décentrage, …)

Mais on peut avoir aussi des cartes de contrôle plus surprenantes, avec trop de points proches de la cible : on est « trop bon ». A traduire par « il n’est pas normal ou habituel que le procédé soit si bien stabilisé ou réglé ».

Dans ce cas, il faut trouver la cause de cette amélioration afin de pouvoir la pérenniser (ou détecter le problème sur le procédé de mesures…).

Le réglage des alarmes SPC

Au niveau du réglage de ces déclenchements d’alarmes, nous proposons une règle d’or à laquelle il ne faut surtout pas déroger. Il ne faut pas déclencher plus d’alarmes qu’on ne sait en gérer.

Gérer signifiant mettre en place un plan d’action ou simplement dire « je suis au courant ». Dans le cas contraire, l’opérateur verra parfois des cartes avec des points en rouge mais ne verra aucune différence avec les cartes « sous contrôle » puisqu’il n’y a pas d’action ! Donc alarme ou pas c’est pareil, et vous obtenez ainsi la cause première de la non-implication de la production dans le SPC.

Il vaut donc mieux commencer de façon classique, avec uniquement des alarmes de type « dépassement de limites » et « tendances ». Vous pourrez activer ensuite d’autres types d’alarmes SPC suivant les process. Cette façon de procéder est bien meilleure que celle qui consiste, de façon inverse, à déclencher des alarmes à tout bout de champ sans jamais établir d’action corrective.

Frédéric Henrionnet

Chef de projet Grand Compte chez CT Infodream

Lire aussi l’article : Qu’est-ce que le SPC ?